电热毯检验标准和方法是什么?专家为你解答疑惑(上)

电热器具是将电能转换为热能的器具。在家用电器中,电热器具占有很高的比例,其中就有电热毯。电热毯又名电褥,是一种床上用的取暖器具,主要用于人们睡眠时提高被窝里的温度来达到取暖的目的。还可用于被褥的去潮除湿。它耗电量少、温度可调节、使用方便、使用广泛,已有100多年的历史。电热毯的电气安全性能至关重要,因此,在金属电热丝外面都敷以绝缘材料。电热毯的质量影响它的安全性能,而电热毯的质量通过检验来测得。那么电热毯怎么检验呢?专家来为你解答疑惑,电热毯检验标准和方法,希望大家学有所成。

一、电热毯的结构和分类

(一)电热毯的基本结构

电热毯一般由电热线、毯体、电路控制三部分组成。其产生热量的大小和安全性能的优劣主要取决于电热线和接头。

1、电热线:是有电热丝和外敷的绝缘层组成。常用的电热丝有镍铬合金丝,铁铬铝合金丝、康铜丝、铜丝等。电热丝的卷绕方式有直线型和螺旋型两种。目前流行的电热丝是镍铬合金丝,电热线的形态是螺旋型。绝缘形式采用双重绝缘。电热毯在毯体底料上的布置为波纹迂回方式。

2、接头:对于电热毯,最关键的工艺是电源线的连接密封问题,接头的好坏对产品的性能、寿命、安全可靠性有着关键性底影响。若接头不好出现松脱、不能密封防潮,或再使用中发生电源引线脱落等情况,极易引发火灾或者造成触电事故。

目前国内电热毯的接头处理工艺主要有一下几种:

1) 压接:将电热丝和铜心线绞接后再用金属片制成的卡箍卡紧。

2) 银焊:电热丝与铜心线绞接后用银焊条焊牢。

3) 电弧熔焊:接头部分绞接后,用低压大电流的电弧熔化接头后,结成一体。

4) 接线盒压接:再压接的基础上,再采用特制的塑料接线盒,利用螺钉紧固压接。

在上述几种接头处理工艺中,还要对接头部位进行密封处理,以达到防水、防潮的目的。

(二)电热毯的分类

电热毯按电源性质和调温性能分,有以下几种:

2) 简易普通型电热毯;

3) 电容温控型电热毯;

4) 变压器温控型电热毯;

5) 改变电热元件阻值(串或并联)的调温型电热毯;

6) 具有PTC元件的温控型电热毯;

7) 电子温控型电热毯。

电热毯按电热元件的材料特性分,有以下几种:

1) 镍铬合金丝电热毯;

2) 铁铬合金丝电热毯;

3) 镍铜合金丝电热毯;

4) 漆包线及用耐热聚氯乙烯绝缘的铜软线电热毯;

5) 用薄膜加热片制作的电热毯。薄膜加热片是一种发展型电热元件,它用康铜丝和聚酰亚胺薄膜做成。该薄膜加热片发热均匀,温度可调,安全性能好,(使用6~24V低压),还具有轻、薄、软等特点。目前,由于薄膜加热片制作成本较高,所以还不能被广泛地采用。

电热毯

二、电热毯的安全检验

(一)试验环境

1、常态(冷态)

试品处于正常环境和冷态的条件称之为常态。常态下的试验是模拟电器未投入使用前的情况下的绝缘电阻和电气强度试验,因此被测试品必须是新的,并应置于正常的环境条件下。它适用于日用电器的出厂试验,是检验电器绝缘缺陷的一项基本要求条件。

2、热态

在正常环境条件和电器热态情况下的试验条件。这是模拟电器在实际使用中由于通电而充分发热稳定后的试验,试验时也要求用新的电器进行测量。由于绝缘材料在温度升高后绝缘性能(绝缘电阻)可能严重下降,其泄漏电流大大增加,因此,该状态下的绝缘性能试验是新产品试制、型式试验的必检项目。

3、潮态

在非正常环境条件,即温度和湿度都很高的环境条件及试品为冷态下的测量。电器绝缘在该条件下的试验也称“防潮”试验和湿热试验,简称“潮态”,是国标中“防水”内容中的一个试验项目。这项试验是模拟日用电器在实用运行中可能遇到的各种温度和湿度变化情况,考核电器的电气绝缘性能长期稳定性的测量,同一批生产的电器产品的绝缘性能一般需抽样进行耐潮试验。

耐潮(或湿热试验)是一种等价性试验,一般采取提高温度和湿度的严酷程度的方法来缩短产品受试时间,其等价性是以电器实际长期运行结果或长期实际试验的结果为依据而确定的,对于试品的绝缘考核的效果,与电器在实际环境长期运行后结果必须是一致的。这项试验由于在时间和设备上都有特殊要求,因此,均在新产品试制及型式试验中进行。

电热毯应满足电热器具一般通用的技术要求外,还应满足一些特殊要求,对电热毯是否合格的判定,需将标准规定的技术指标全部检验完后方可确定。电热毯的检验应以现行国家标准为准。

(二)外观检验

用视觉观察电热毯的外观,看表面平整、清洁、柔软,针迹整齐均匀、缝合牢固。其针距为3~5 mm;控制装置的外壳应完整、光滑、无缺陷;电源引线应无机械破损,引出线根部应有护套并与本体固定较为牢固,无窜动,开关动作灵活,各挡接触可靠,器具上的标牌,标志应符合国家标准的要求。

产品的包装应符合GB/T191的相关要求。包装应有可靠的保护措施,保证产品的绝缘性能和保护层不受损伤。在产品包装上应有制造商名称、生产地址、联系方式 ;产品名称、规格(或型号);按规定程序办理的商标或标志等。

(三)主要安全检验

1、发热

发热试验的目的是检查器具在运行中各部分的温升,应不超过标准的温升值以保证器具不因超而影响其性能和造成意外事故。具体方法如下:

把电热毯放在测试角中(该测试角由两块成直角的边壁,一块地板和一块顶板组成。这些边壁、底板、顶板都由涂有无光黑漆的20mm厚的胶合板制成)。测量时尽量使电热毯放在靠近边壁的底板上,其温升用细线热电偶测量,所选用的热电偶及其放置的位置应对受试部位温度的影响为最小。

用于测试测试角的侧壁、板底、板顶表面温升的热电偶要埋入它们的表面,或粘贴与铜或黄铜制成的涂黑小圆片背面,该小黑圆片直径15mm,厚1mm,并应放置在板壁表面齐平的位置上。器具安放时,应尽可能将其产生最高温度的部件与园片接触。在测定手柄、旋钮、夹件等部件的温升时,应考虑到正常使用中被握持的所有零件,如果它们是绝缘材料制成的,还要考虑到与热的金属接触的部件。

除绕组绝缘外,电气绝缘的温升测定应在绝缘物表面进行,测定的位置为:绝缘失效时会引起短路的部位、带电部件和易触及的金属部件相互接触的部位、绝缘跨接部位、爬电距离和空气间隙低于规定值以下的部位。

绕组的温升用电阻法测定,除非绕组不均匀或用电阻法测量需要非常复杂的接线,此时可用热电偶进行测试。

如果必须拆除器具才能防止热电偶,则器具在装配后,应再一次测量其输入功率,以检查装配是否正确。

用来测定发热元件温度的热电偶用编织线捆到发热元件上,绑结点靠近感温点的距离至少为10mm。用来测定电热毯表面温度的热电偶焊接到65mm×65mm,厚度为0.5mm的铜或黄铜片上,铜片的放置位置为其一边平行于走线的方向且能覆盖住最多数量的发热元件。温度至少在6个位置上测定。柔性部件的每个表面上有三个点。

电热毯按充分放热条件连续运行直至达到稳定状态为止。所有电热元件都接入电路中,电源电压使其在输入功率等于最大额定输入功率1.15 倍的情况下工作。

试验期间,热熔断体不应动作,温升要连续监测,在工作周期结束后,迅速记录各部温升,其值不应超过标准温升上限,若有密封剂,则不应流出。对装有自动控温的电热毯,如其软部件内有温度敏感元件,则器具表面最热部分的温度和发热元件的温度,在控制器工作一个周期内达到稳定后的平均值,发热元件温度不应超过95℃。对不带控制器和带控制器但在软部件内没有温度敏感元件的器具,或带控制器但在试验期间不工作的器具,其发热元件的温度不超过80℃。

产品发热面任一部位温度不应超过平均温度的±5℃。

2、泄露电流

泄漏电流一般是指被试品在直流高电压作用下流经绝缘部分的电流。泄漏电流的测量与绝缘电阻的测量在本质上是相同的,一般而言,泄漏电流测量时施加于试件上的直流电压比测量绝缘电阻时更高。这样,一方面因泄漏电流较大,不需要放大器就可以直接用微安表来测量,使测量结果的重复性较好;另一方面因绝缘中的问题而存在的某些缺陷或弱点在较高的电场下也能得到较好的暴露。

泄漏电流的测试是在电源任一极欲易触及的金属部件或紧贴在绝缘材料表面的金属箔之间进行:而金属箔和绝缘材料易触及表面的接触面积不超过20cm×10cm。

在工作温度下,电热毯应具有良好的电器绝缘,正常使用中的泄露电流不应过大。泄露电流的测试方法如下:

在充分散热的条件下,器具在1.15倍的最大输入功率下工作。对控制器具应施加于1.06倍的额定电压。

试验时,要插入两张同样的铝箔,一张在器具上面,另一张在器具下面,用电气连接在一起。通过给发热面施加350N/m2 的压力,使铝箔和器具紧密接触,压力均匀地分布在隔热材料的上层面上。在发热回路中全部热控制器处于接通位置,并且整定在一个对泄露电流最不利的位置上。

隔热层上面均匀分布的负载应约为35Kg/ m2。

测量从电源的任一极到金属箔可流过的泄露电流,在充分散热条件规定的工作时间以后,不应超过如下值:电热毯,为2.5mA或每平方米加热面积1.0mA,选较底者。

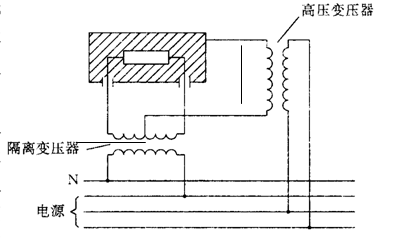

建议通过隔离变压器供电,否则必须与大地绝缘。

金属箔应覆盖测试表面上可能的最大面积。但不得超过所规定的尺寸。如果金属箔的面积小于测试表面,则将金属箔移动,以便测试此表面的所有部分。但器具的散热不得受金属箔的影响。

为了证实连接在单极开关后面的电容器不会引起过量的泄露电流,应在开关的“断开(off)”位置上进行测试。

对柔型部件而言,其泄露电流在电源的任一极与金属箔之间测得。试验电压应施加于带电部件与金属箔之间。

除具体规定的值以外,柔性部件的泄露电流不得超过:

——对电热毯:1mA/ m2发热面积,最大不得超过2.5mA。

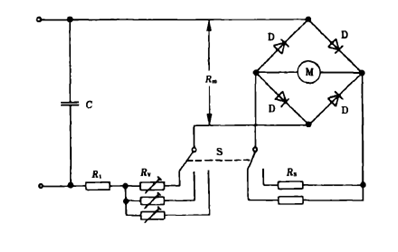

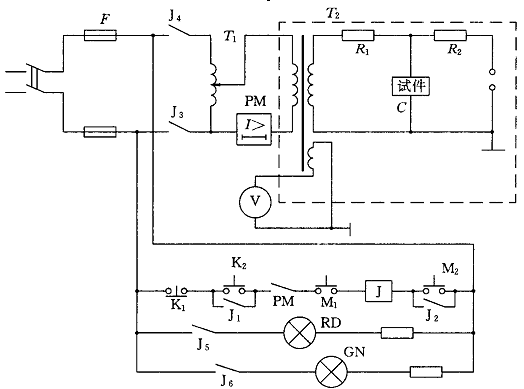

泄露电流的测量电路如图3-1所示:

图3-1 测量泄露电流的电路

该线路有下列元件组成:锗二极管D组成的整流器和动圆式仪表M、调节电路特性的电阻和电容器C以及调节仪器电流范围的“先闭后断”开关S。

电路的输入等效电阻用以模拟人体电阻,阻值范围为R总=R1+Rv+Rm= (1750士250)Ω。

整个仪器的最灵敏的范围不超过1.0mA,较高的测量范围由并联在仪表线圈上的无感电阻RM分流来获得,同时调节串联电阻RV,以保持电路总电阻R1+RV+RM为规定值。

该电路可以具有过流保护,但所选择的方法不能影响电路的特性。可在仪表电流为0.5mA时测量整流器两端的电压,通过计算得到Rm值,然后调节串联电阻Rv以保证电路每个测量范围的总电阻等于规定值。

在正弦波50HZ或60HZ频率时,基本校准点为0.25mA,0.5mA,和0.75mA。

通过在仪表电流为0.5mA时测量整流器两端的电压降来计算电阻RM,然后再调节串联电阻RV以保证电路每个测量的总电阻等于规定值。

采用锗二极管是因为它们管压降低于其他类型的二极管,因而测得的结果更具有线性,应优先选用金键型二极管。二极管的额定值应选择得适合整个仪器所设计的最大范围,单该范围不得超过25mA,因为二极管通过较大的电流时其管压降会随之升高。

为了防止仪器遭到意外破坏,建议安装一个能使仪器自动恢复到最大电流档位的开关。

电容器的选择可由具有推荐数值的电容器通过串联或并联的方法来达到。

3、电气强度

电气强度也称耐压试验,是为了保证电器能在实际电路中长期的安全使用,而不致发生绝缘被施加的额定电压或过电压所击穿或出现闪络的事故。此外电气强度也是发现新研制的电器的绝缘是否有缺陷的重要手段之一。

电气强度试验有直流电气强度和交流工频电气强度试验两种。由于交流工频电气强度试验于产品实际运行情况较接近,且电压较高,日用电器产品的检验中较多用交流工频电气强度试验。由于水分不论在绝缘体表面或进入内部均能增加导电性能,使其击穿电压降低;而热击穿又主要取决于绝缘材料的温度的高低,一般固体绝缘材料的温度每升高100℃,其电气强度约下降75%,因此,电气强度试验对试验环境有特定的要求。在电器产品的型式试验中,要求试件分别承受常态、热态和潮态几种状态的电气强度试验。这里,在正常环境条件下,器具不工作的状态为常态,也称冷态;工作温度状态下称之为热态;在温度和湿度都很高的非正常环境条件称之为潮态。安全标准中规定在其它一般的试验中,电动器具的电气强度试验在试品为冷态下进行;而电热器具则需增加试品处于热态情况下的试验;对环境有特殊要求的电器,需做潮态下(湿热试验装置内)的电气强度试验(或湿热试验)。

工频电气强度试验是根据绝缘的伏–秒特性等价原理而实施的一种试验。试验中,一般选用比额定电压高数倍(一般5倍以上)的工频电压加于被试电器的需试部位上,施加时间一般为1 min~5min,检查是否存在绝缘等的击穿现象,以此判定产品的合格性。

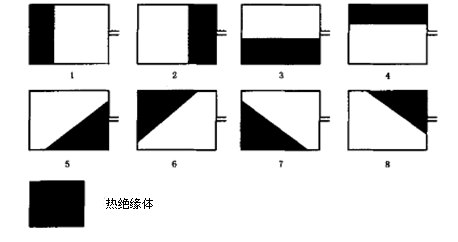

图3-2 工作温度下电气强度测试的原理图

电气强度的试验是在泄露电流试验后,要求金属箔之间或溶液中的器具,在带电部位和与器具上表面接触的金属箔之间,或带电部件与溶液之间,立即进行50HZ~60HZ频率的正弦电压试验。历时1min,其试验电压值和施加的部位见附录C。

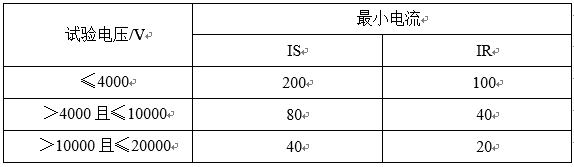

用于此试验的高压电源在其输出电压调整到相应试验电压后,应能在输出端子之间提供一个短路电流IS,电路的过载释放器对低于跳闸电流IR的任何电流均不动作。不同的高压电源的IS和IR值见下表3-1所示

表3-1 高压电源的特性

注:此电流是以在该电压范围的上限,短路和释放能量分别为800VA和400VA为基础计算得出的。

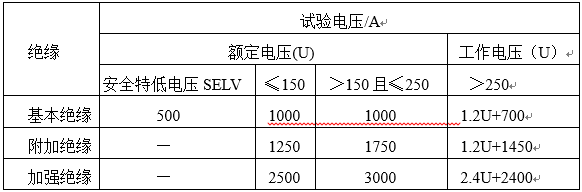

试验电压施加在带电部件和易触及部件之间,非金属部件用金属箔覆盖,对带电部件和易触及部件之间有中间金属件的Ⅱ类结构,要分别跨越基本绝缘和附加绝缘来试加电压。试验电压值如表3-2所示:

表3-2 电气强度试验电压

施加电压的起始值应不大于规定值的50%,应从零开始,不可冲击合闸。电压上升到试验电压的40%可不在受升压速度的限制,而后升压则应匀速升压,按每秒3%的速度抬高试验电压至规定试验电压值。

在5min内将电压逐渐降到试验电压的25%后。以避免因瞬间电压突变而把试件误击穿。注意应把金属箔放在不致引起绝缘边缘闪络的位置

图3-3给出了一种利用手动升压的试验装置线路图。图中M1是装在安全门上的限位开关,只有安全门闭上时M1才闭合。M2是装在调压器底部的限位开关,只有当调压器降到“零”位时M2才闭合。K1为切断控制回路的分开关,K2为接通控制回路的开关。继电器J带动5个常开触点和1个常闭触点,其中J1 、J2起自锁作用,即当控制回路接通后,即使K2,M2打开,由于J1 、J2闭合,控制回路也不会被切断。J3、J4闭合使调压器接通电源,绿灯(GN)亮说明电源有电,红灯(RD)亮说明调压器接通电源,可以进行升压试验。一旦被试产品发生绝缘击穿,由于回路电流迅速增加,过电流继电器PM动作,打开常闭触点PM,于是控制回路被切断,J3、J4打开,切断调压器电源。K1可作意外情况紧急切断电源用。T1为调压器,此调压器当用电动机驱动时,加上适当的电路,可改为自动升压试验装置。

图3-3 手动升压试验装置线路图

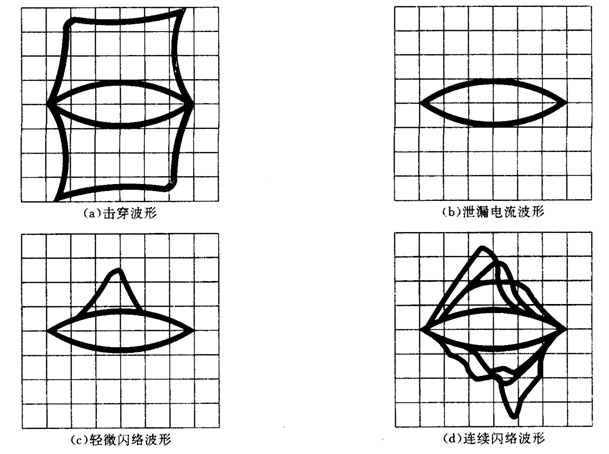

试验中,对样品击穿和闪络的判断相对较为复杂。若试验电压保持阶段发生电压下降,不要轻易判其击穿。这时可用兆欧表测其绝缘电阻,若阻值等于或接近于零,则可判断为绝缘击穿。当然,也可通过第二次升压试验加以验证。如果击穿,在电压加到一定值时,可观察到击穿点附近出现持续的火花放电或发热冒烟。

若绝缘无大变化或第二次升压后,可持续1min无击穿发生,则原第一次试验时出现的电压下降(或击穿)有理由认为是尘埃等介质影响下的空气间隙击穿。这时,第一次试验应作合格判断。

当被试样品击穿时,在r上有较大的电压,其波形如图3-4(a)。相应地,被试件没有击穿或闪络时现象时,Y轴是一个光滑的正弦波,示波器出现的是一个椭圆形的波形,如图3-4(b)所示。当被试样品出现闪络现象时,示波器出现如图3-4(c)和图3-4(d)所示波形。

图3-4 被试样品判断示波图

4、机械强度

电热毯应有足够的机械强度,其结构应能经受在正常使用时可能出现的剧烈的搬运。可通过如附录B图1所示的弹簧冲击试验器对样品进行冲击试验来确定是否合格。

该试验器有机体、冲击元件和弹簧加载的释放锥体三部分组成。

机体包括外壳、冲击元件的导向套、释放机构和牢固固定在这些部件上的全部零件,其总质量为1250g。

冲击元件包括锤头、锤杆和冲击击发捏手,其总质量为250g。

锤头上有一个洛氏硬度为R100,半径为10mm的聚酰胺半球面,锤头固定在锤杆上的方式是,当冲击元件在释放点时,从锤头顶端到锤体前的距离为20mm。

锤体的质量为60g,当释放卡爪在冲击元件释放点时,锤体弹簧应产生20N的力。

锤体弹簧的调节应使当弹簧的压缩量约为20mm时,压缩量(mm)和弹簧张力(N)之积等于1000,通过这样的调整,冲击能量为(0.5±0.05)N•m。

释放机构的弹簧应调整到让其恰好产生一个足够的压力使释放卡爪保持在咬入状态。

拉动冲击待发捏手,直到释放卡爪咬入锤杆上的槽,装置既处于待发状态。

将试验器垂直对着样品待试点的表面,对着试样推动释放锤,对样品进行冲击。

压力应缓慢增加,使锤体向后移动直到与释放杆接触,释放杆因此而移动,并操纵释放机构使锤进行冲击。

将整个样品刚性地支撑住,对外壳上每一个可能的薄弱部位进行三次冲击。

必要时,对手柄、操纵杆、旋钮以及信号灯及灯罩也进行冲击试验。不过对信号灯或灯罩,只有在它们凸出外壳10mm以上或它们的表面积超过4cm2时,才需要进行冲击试验。若器具中的灯及灯罩在正常使用中很可能回损坏,在这种情况下也要进行冲击试验。

将电热毯紧紧的连接在如附录B图3的装置上。此电热毯有一个驱动杆拉下,此驱动齿轮以33转/min的速度工作。将电热毯的一端在此驱动杆上转动1000次,然后将它旋转90°,在进行1000次转动。

器具在规定的条件下连续工作500h,控制器具有柔性部件的表面湿度应在此过程的开始和结束时的稳定状态下测量。此温度的增加不得超过5K。

对安全控制器的动作可能受到温度敏感系统老化的不良影响的器具,试验的持续时间要增加到1000h。

对带PTC发热元件的器具,试验要进行1000h,但试验时柔性部件要用一厚度为90mm的隔热材料完全地覆盖住。

在1000h后和此试验结束时,要在规定的条件下测量PTC发热元件的温度。其增加不应超过5K。

此试验结束后在将电热毯紧紧的连接在图4的装置上。此电热毯有一个驱动杆拉下,此驱动齿轮以33转/min的速度工作。将电热毯的一端在此驱动杆上转动1000次,然后将它旋转90°,在进行1000次转动。但试验用柔性部件的另一面接近滚筒。在二个不重叠的路径上,每个路径做1000个周期。

试验之后,对柔性部件的检查应不出现:

——外套损坏或影响器具安全的发热元件的位移;

——发热元件导体断裂;

——内部布线断丝率超过10%;

——结构缝合处损坏,影响器具的胶合或焊接的破裂;

——不可拆卸的软线从柔性部件上松脱;

——电气连接的松脱和断裂;

——装在柔性部件内的控制器开路。

如果对缺陷是否由于前面的冲击所引起有怀疑,这个缺陷可以暂时不计,而把导致缺陷的三次冲击施加在新样品的同一个地方,这个新样品必须经得起试验。

5、内部布线

布线通路应光滑,而且无锐利棱边。布线的保护应使它们不于那些可引起绝缘损坏的毛刺、冷却翅片或类似的棱缘接触。有绝缘导线穿过的金属孔洞,应有平整、圆滑的表面或带有绝缘套管。应有效地防止布线与运动部件接触。通过视察确定其是否合格。

带电导线上的绝缘珠和类似的陶瓷绝缘子应被固定或支援,以使它们不能改变位置或搁在锐利的角棱上。如果绝缘珠是在柔性的金属导管内,除非该导管在正常使用时不能稳动,否则就应该被安装在一个绝缘套内。通过视察和手动试验确定其是否合格。

在正常使用或用户维护保养中能彼此相互移动的器具不同零件,不应对电气连接和内部导线(包括提供接地连续性的导线)造成过分的应力。柔性金属管不应引起其内所容纳导线的绝缘损坏。开式盘簧不能用来保护导线。如果用一个簧圈相互接触的盘簧来保护导线,则在此导线的绝缘以外,还要另加上一个合适的绝缘衬层。通过视察通过下述试验确定其是否合格。

如果在正常使用中出现弯曲,则把器具放在使用的正常位置上,并在正常工作状态下以额定电压供电。活动部件前后移动,使导线在结构所允许的最大角度内弯曲,弯曲速率为30次/min,其弯曲次数为:

对正常工作时会发生弯曲的导线,10000次

对用户维护保养期间受弯曲的导线,100次。

器具不应出现本部分意义上的损坏,而且器具应能继续使用。特别是布线和它们的连接应经受电气强度的试验,但其试验电压要降到1000V,而且试验电压仅施加在带电部件和易触及金属部件之间。

裸露的内部布线应是刚性的而且应被固定,以使得在正常使用中,爬电距离和电气间隙应不能减小或低于规定值。

内部布线的绝缘应能受住在正常使用中可能出现的电气应力。通过电气强度测试来判其是否合格。

当套管作为内部布线的附加绝缘来使用时,应采用可靠的方式保持在位。通过视察并通过手动试验确定其是否合格。

黄/绿组合双色标示的导线,应只用作接地导线、铝线不应用于内部布线、多股胶线在其受接触压力之处,不应使用铅—锡焊将其焊在一起,除非夹紧装置的结构使得此处不会出现由于焊剂的冷流变而产生不良接触的危险。通过视察确定是否合格。

6、非正常工作

器具的设计应避免由于非正常操作或误操作而引起损害安全的火灾、机械损伤或触电事故。

在发热试验的条件下,胆非充分放热条件下进行试验。在实验前确定的电源电压应使输入功率等于在充分放热的条件下,达到稳定状态的0.85倍额定输入功率,整个试验期间应保持此电压。

如未发生电流中断,一旦器具达到稳定状态就关断电源,让器具冷却到近似室温。然后在重复此实验,但是实验前确定的电源电压应使输入功率等于在充分放热条件下,达到稳定状态时的1.24倍额定输入功率,整个试验期间应保持此电压。

如果非自复位热断路器动作或电流在未达到稳定状态时就中断,则认为工作周期结束,就不需要在进行上述重复试验。

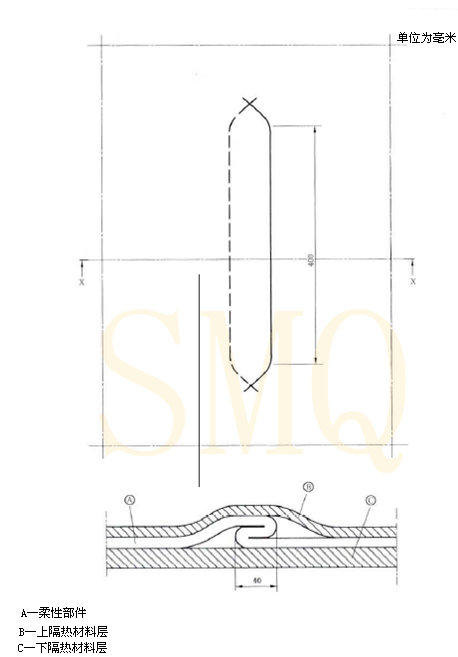

除了耐皱型电热毯以外,装有控温器或热断路器的电热毯在正常工作下,此外,柔性部件还要按图3-5所示,折叠成40mm宽、400mm长的三层,并处于最不利的地方。折缝与发热元件走线的方向垂直而且在两端成扇状分开。将一快尺寸为300mm×450mm×36mm的隔热材料,放在折叠的电热毯上的最不利的位置。初耐皱型电热毯外,所有下铺型电热毯的试验,也应在柔性部件按正常工作状态的规定被完全覆盖起来时进行。

图3-5 三层折叠试验布置图

上盖型电热毯在正常工作状态下工作。此外,柔性部件要在最不利的位置叠成五层,宽75mm,长400mm,折叠与电热元件走线的方向垂直,并在两端成扇状分开。将一快300mm×450mm×36mm的隔热材料以最不利的位置放在被折叠的电热毯上。试验在柔性部件被覆盖住或不被覆盖住的情况下进行,二者中取更为不利者。

在电热毯的电路中装有控温器的器具必须在正常工作状态下工作。此外,隔热材料只盖住三分之一的柔性部件。此试验进行八次,被覆盖面积的边界按图3-6所示依次平行于每一个侧边和柔性部件的对角线。

图3-6 在装有控温器的柔性部件上放置隔热材料

耐皱型电热毯也进行此实验。

耐皱型电热毯在工作状态下工作。此外,柔性部件在最不利的大小尺寸折叠成三层,将一快300mm×450mm×90mm的隔热材料以最不利的位置放在叠起的电热毯上,然后将均匀分布的质量为5kg的物质放在隔热层上面。

对于装有由多股胶合线构成的发热元件或内部布线的器具,即使发热元件或内部布线的胶合线有一条或多条断裂,器具在正常使用中也不应产生过高的温度。

如果发热元件或内部布线不具有整体绝缘且绞线的每一股之间没有电气绝缘,则在最不利的位置将柔性部件的外套打开,使发热元件或内部布线的一小段裸露导线暴露出来。将绞线除留下一股外其余全部切断,并折回15mm,然后将外套闭合并使器具在正常工作状态下工作4h。如果在任何损坏出现前单股绞线断裂,则将不切断的绞线数增加到能防止断裂所需的最小股数时重复进行此试验。试验后,外套或未切断的股丝相接触的任何材料均不应被烧焦。

如果发热元件或内部布线具有整体绝缘且绞线的每一股之间没有电气绝缘,则在最不利的位置将柔性部件的外套打开,使发热元件或内部布线的一小段裸露导线暴露出来。取一根100mm长的相同单股绞线围绕被暴露导线的绝缘绕一整圈,圈的两端相隔1mm。将绞线的两端与导线串联起来,然后把外套闭合并使器具在正常工作状态下4h。如果在任何损坏出现前单股绞线断裂,则将绞线数增加到能防止断裂所需的最小根数时重复进行此试验。试验后,导线的绝缘或柔性部件的其他材料不应损坏。

如果发热元件或内部布线具有相互之间都是电气绝缘的独立导线,则使发热元件或内部布线从其端子处断开。在任何两股绞线之间施加一个约500V的直流电压,为时1min。测量绝缘电阻,则此绝缘电阻不应小于规定值。

带PTC电热元件的器具,以额定电压供电,直到有关输入功率和温度的稳定状态建立。

然而,将PTC电热元件的工作电压增加5%,并让器具工作直到稳定状态再次建立。电压以类似的方法增加,直到达到1.5倍的工作电压,或直到PTC电热元件破裂,两者中取先发生的情况。

以上就是电热毯安全检验标准和方法,希望对大家有所帮助,未完待续(下篇点击这里)。如有其它疑问可以查看测库的QC百科和资讯的其他相关内容。