第三方验货相关检验详解:FAI、IPC、DUPRO/DPI、FRI、PSI、CLC/CLI/CLS

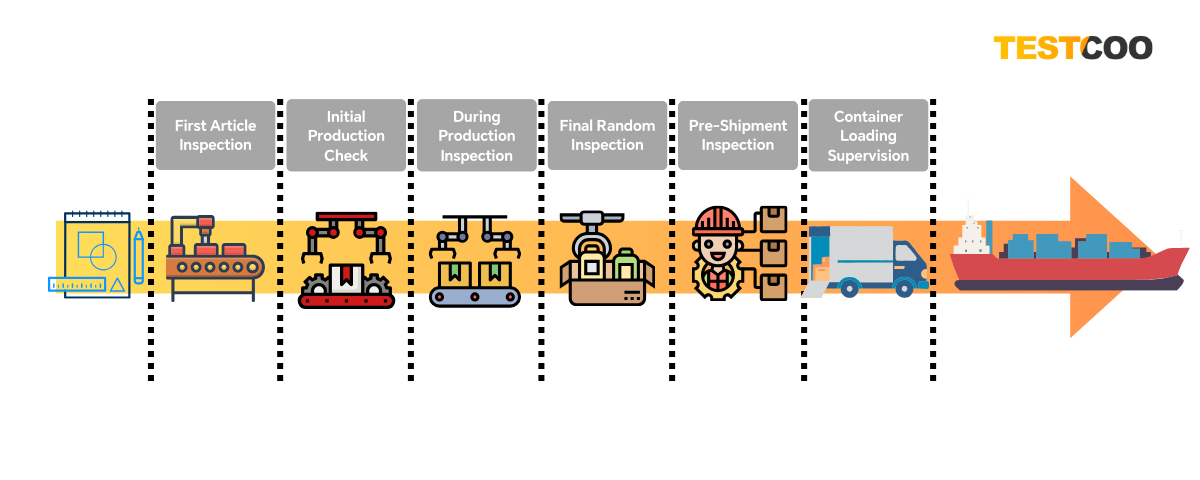

在国际贸易和制造业中,第三方验货(Third-Party Inspection)发挥着至关重要的作用。尤其是在全球化的供应链中,生产厂家、供应商和客户之间的地理距离使得质量控制变得更加复杂。因此,第三方验货提供了一个有效的解决方案,通过外部专业机构确保产品质量符合标准。在第三方验货的流程中,许多重要的检验环节被广泛实施,如首件检验First Article Inspection(FAI)、生产初期检验Initial Production Check(IPC)、生产中期检验During Production Check(DUPRO/DPI)、生产终期检验Final Random Inspection(FRI)、装船前检验Pre-Shipment Inspection(PSI)、集装箱装运检查Container Loading Check(CLC)、集装箱装运检验Container Loading Inspection(CLI)以及集装箱装运监督Container Loading Supervision(CLS)[统称集装箱监装]。本文将对这些检验类型的标准依据、检验内容、流程以及它们的重要性进行详细解释。

↵

| 缩写 | 全称 | 解释 |

| FAI | First Article Inspection | “首件检验”,是对生产过程开始时的首批产品进行的详细质量检验。 |

| IPC | Initial Production Check | 生产初期检验,指在生产开始后的初期阶段进行的质量控制检查 |

| DUPRO/DPI | During Production Inspection | 生产过程中检验/生产中期检验,确保生产中期的产品质量符合标准 |

| FRI | Final Random Inspection | 生产终期检验/最终随机检验,发货前通过随机抽样检查整个批次的质量 |

| PSI | Pre-Shipment Inspection | 装运前检验,确保产品符合合同要求并可以安全发货 |

| CLC/CLI/CLS | Container Loading Check/Container Loading Inspection/Container Loading Supervision | 集装箱装运检查,确保货物在装运时按规定方式装载 |

↵

1. First Article Inspection (FAI)

First Article Inspection(FAI)即“首件检验”,是对生产过程开始时的首批产品进行的详细质量检验。FAI是验证生产过程是否符合设计和规范要求的关键步骤,尤其是在批量生产前,确保首批产品是符合设计标准的样本。

标准依据

- 产品设计和技术规格:FAI通常根据产品的设计图纸、技术规范和工程要求进行。这些标准详细列出了产品的所有尺寸、功能和物理属性。

- 客户的设计要求:客户会提供一份产品要求书或规范,FAI需要确保首件样品符合这些要求。

- 工程变更控制:FAI过程还会依据工程变更控制(ECR)的标准,确保产品没有在设计或生产过程中出现未经过授权的更改。

检验内容

- 确保样品符合所有设计要求和技术规格。

- 对尺寸、功能、外观、材料进行全面检查。

- 核实首次生产批次是否符合预定质量标准。

流程

FAI的流程通常包括以下几个步骤:

- 设计审核:检查设计文件,确保所有的设计要求、标准、规格和认证要求都已明确,并为后续检验做准备。

- 原材料和零件检验:核查生产过程中使用的所有原材料和零部件,确保其符合规定的质量标准。

- 生产过程检查:检查生产工艺和流程,确保其符合标准操作程序(SOP)及质量要求。

- 首件生产:实际生产一件产品,并对其进行详细的质量检验。

- 记录审查:检查首件产品的质量记录,确保所有的检验数据和检验结果都准确无误。

- 验证报告:最终生成FAI报告,确认首件产品符合所有设计要求。如果发现问题,必须进行调整和重新测试,直到达到合格标准。

重要性

- 确保质量控制标准:FAI确保首件符合设计要求,为后续批量生产提供质量保障。

- 减少生产错误和成本:通过验证设计和工艺,避免了生产错误和不合格品的产生,降低了生产成本。

- 提高客户信任:完成FAI后,客户可以确认供应商的生产能力和质量保证,从而建立更强的信任关系。

- 降低风险:通过及时发现并纠正问题,FAI帮助企业减少生产中的潜在风险,尤其是在新产品开发阶段。

↵

2.Initial Production Check (IPC)

Initial Production Check(IPC)即“生产初期检验”,是生产开始后的初期阶段对产品质量进行的一次检验。这一检验通常发生在生产的第一批样品完成之后,但在大规模生产之前,批量产品完成5%-10%时。

标准依据

- 客户的生产标准:根据客户的生产工艺要求和质量规范,IPC会检查生产线的准备情况、生产设备的调试以及生产原材料的质量。

- 行业标准:如电子产品领域可能依据IEC标准,纺织行业可能依据OEKO-TEX标准。

检验内容

- 确认生产流程是否按预定的标准和工艺进行。

- 检查生产设备和人员的准备情况,确保生产过程能够满足大批量生产的要求。

- 检查初期生产的产品是否符合设计要求,包括尺寸、外观和性能。

流程

IPC的流程包括:

- 确认生产线准备情况:确保所有生产设备和工人都准备好,并能按预期操作。

- 核查生产工艺:检查生产线是否按照设定的工艺进行,特别是是否遵循标准操作程序(SOP)。

- 产品样本检验:在初期生产阶段,从生产线中提取样本进行质量检验,评估生产的质量控制情况。

- 检测原材料:检查生产过程中使用的原材料是否符合标准,以确保产品的整体质量。

- 跟踪生产进度:确保生产按照计划进行,及时发现问题并进行调整。

重要性

- 及时发现问题:IPC能够在生产早期发现潜在的质量问题,从而避免批量生产时出现大量不合格品。

- 提高生产效率:通过对生产过程的监控,确保生产线顺利运行,提高生产效率。

- 质量控制:IPC帮助确保生产过程中每一个环节都符合质量要求,从原材料到最终产品,保证产品质量。

- 减少返工和退货:通过及时发现和解决问题,减少了后期的返工和退货,节省了成本。

阅读更多:生产初期检验:确保供应链中的质量与效率

↵

3. DUPRO/DPI (During Production Inspection)

DUPRO/DPI(During Production Inspection)即“生产过程检验/生产中期检验”,是指在生产过程中对产品进行的检验。这种检验通常发生在生产的中期阶段,通常在产品生产完成的30%至50%时进行。

标准依据

- 客户要求:在DUPRO检查中,客户的具体质量要求通常被严格遵循,包括每个生产阶段的控制标准。

- 国际安全和环保标准:如电子产品可能会依据IEC标准进行电气安全性和环保标准检查。

检验内容

- 检查生产过程中正在制造的产品是否符合质量标准。

- 确保生产工艺的稳定性,防止由于操作不当导致的产品缺陷。

- 验证生产线的实际情况与规划是否一致,包括原材料、生产设备和人员操作。

流程

DUPRO的流程通常包括:

- 生产进度跟踪:核查生产过程的进展,确保生产按时进行。

- 质量检验:对生产过程中的半成品或成品进行随机抽样,检查其质量是否符合要求。

- 工艺验证:验证生产工艺是否符合标准操作程序,并检查是否存在质量控制漏洞。

- 确认包装准备情况:确保产品的包装符合运输要求,并准备好进行装运。

重要性

- 防止大规模问题:DUPRO可以及时发现生产过程中出现的质量问题,防止问题蔓延到整个批次。

- 提高生产灵活性:通过对生产过程的监控,可以实时调整生产方式和工艺,保证生产灵活性。

- 减少后期成本:及早发现问题,能够减少返工和其他后期的质量控制成本。

- 保证产品一致性:DUPRO有助于确保产品的质量和外观保持一致,从而满足客户的需求。

4. Final Random Inspection (FRI)

Final Random Inspection(FRI)即“最终随机检验/生产终期检验”,通常需要100%货物完成生产并且至少80%的货物已完成装箱,发货前对产品进行的一项检验。FRI通过随机抽样检验的方式,评估整个生产批次的质量状况。

标准依据

- AQL标准:FRI检验是基于AQL标准进行的,AQL标准帮助决定抽样数量和允许的不合格品比例。

- 产品技术规格和标准:FRI通常依据产品的技术规格、合同要求以及行业标准来执行。

检验内容

- 进行大批量产品的随机抽样检验。

- 检查产品是否符合合同规定的质量标准。

- 核实是否有合格的产品符合出厂标准。

流程

FRI的流程包括:

- 抽样检验:从生产完成的商品中随机抽取一定数量的样品进行检验。

- 质量验证:根据抽取的样本检查其外观、功能和质量是否符合标准。

- 报告生成:根据检验结果生成最终检验报告,确认产品是否合格。

- 确定发货:根据检验结果决定是否发货,如果发现问题,则需要返工或重新生产。

重要性

- 提高整体质量:通过对样本的随机检验,能够评估整个批次的质量水平,确保出货产品符合标准。

- 减少检验成本:相比于逐个检验每个产品,FRI通过抽样检验的方式节省了大量成本。

- 提升供应链效率:FRI有助于确保整个生产批次的质量,减少不合格品的出现,提高供应链效率。

5.Pre-Shipment Inspection (PSI)

Pre-Shipment Inspection(PSI)即“装运前检验/装船前检验”,是在生产完成后、货物发运前进行的一项全面检验。PSI旨在确认所有订单的商品是否符合约定的质量标准和数量要求。

标准依据

- 合同要求和产品规格:PSI通常依据买卖合同和客户提供的产品规格执行,确保发货前的所有产品满足约定要求。

- 国际标准(ISO、IEC等):在不同领域,PSI检验会参考相关的国际标准,如ISO 9001、IEC 61000(电磁兼容性)、FDA标准(食品和医疗产品)等。

- AQL(Acceptable Quality Limit):PSI常常基于AQL(可接受质量限)进行抽样检验,决定可接受的产品不合格品比例。

检验内容

- 检查产品的外观、尺寸、功能、性能等是否符合客户要求。

- 确保产品数量、包装、标识等符合合同要求。

- 根据AQL标准进行抽样检查,确定不合格品的最大容忍比例。

流程

PSI的流程通常包括:

- 确认货物:核查产品的数量、种类和规格是否与合同一致。

- 产品检验:对每个产品进行检验,确保其质量符合预定的质量标准。

- 验货单生成:根据检验结果生成验货报告,确认产品合格。

- 包装检查:确认产品包装符合国际运输标准,确保在运输过程中不受损。

- 运输安排:确认运输方式和运输文件准备情况。

重要性

- 确保合同履行:PSI帮助买家确认产品是否符合合同要求,确保交易透明和可信。

- 降低风险:通过PSI,确保产品质量符合标准,减少了因质量问题导致的退货和纠纷。

- 保证发货准确性:确保货物的数量、规格、外观都符合预期,避免出现错误发货的情况。

- 提高客户满意度:买家可以通过PSI验证产品质量,提升客户满意度,避免不必要的纠纷。

6.Container Loading Check (CLC)/Container Loading Inspection(CLI)/Container Loading Supervision(CLS)

Container Loading Check(CLC)“集装箱装载检查”、Container Loading Inspection(CLI)“集装箱装运检验”、Container Loading Supervision(CLS)“集装箱装运监督”,一般统称为集装箱监装,是指在产品装运前对集装箱装载过程进行的检验。这种检验确保货物在集装箱内正确装载,并且在运输过程中能够安全到达。

标准依据

- 装载安全标准:CLC/CLI/CLS通常依据国际货运标准、货物装载安全标准安全、国际运输和海关标准等来进行,确保货物的安全装载。

- 客户要求和合同标准:客户通常会在合同中指定装载要求,CLC检验会严格按照这些要求进行。

检验内容

- 检查货物装载时的安全性,确保没有任何不当装载或超载现象。

- 确保所有产品正确、均匀地装载在集装箱中,避免因不平衡而造成运输过程中的损坏。

- 验证装载的货物是否与清单和合同一致。

- 检查装载货物是否妥善包装,避免损坏。

- 监督整个装载过程,确保没有任何人为错误或疏忽。

流程

CLC的流程包括:

- 检查装载计划:确认集装箱装载计划,确保装载安排合理。

- 装载监督:监督产品装载过程,确保装载方式符合安全标准,并最大化空间利用率。

- 产品保护检查:确保每件商品在装载过程中得到了适当的保护,避免运输损坏。

- 最终确认:检查装载的数量和产品是否符合合同要求,确保装载的货物无误。

重要性

- 确保安全运输:CLC帮助确保货物安全无损地装载,避免在运输过程中出现损坏。

- 提高运输效率:合理的装载方法能够提高集装箱的装载率,降低运输成本。

- 防止装载错误:通过对装载过程的监督,减少装载错误,确保交货准确。

相关阅读:在集装箱监装过程中应遵循的6个关键步骤

每个第三方验货环节都有其独特的作用和流程,通过这些检验措施,企业能够有效确保产品质量,减少生产中的风险,并提高客户的信任度。在全球化的供应链中,第三方验货不仅仅是质量控制的工具,还是维护品牌信誉、提升客户满意度的关键环节。

联系我们

测库Testcoo是全球领先的第三方质量管控服务商,拥有自主开发的订单管理系统,客户可自主下单,实时追踪验货过程,获取供应商数据分析,高效便捷;并自主研发VR全景验厂,身临其境的验厂体验首次实现了供应商审核场景化。

测库在中国和东南亚拥有超过400名经过专业培训的资深全职验货员和审核员。每年实施超过10万次验货和验厂服务,为全球5000多位零售商、品牌商和供应商提供专业检验服务。

电话:13336603098

邮箱:service@testcoo.com