面料检验|印染布布面疵点检验方法

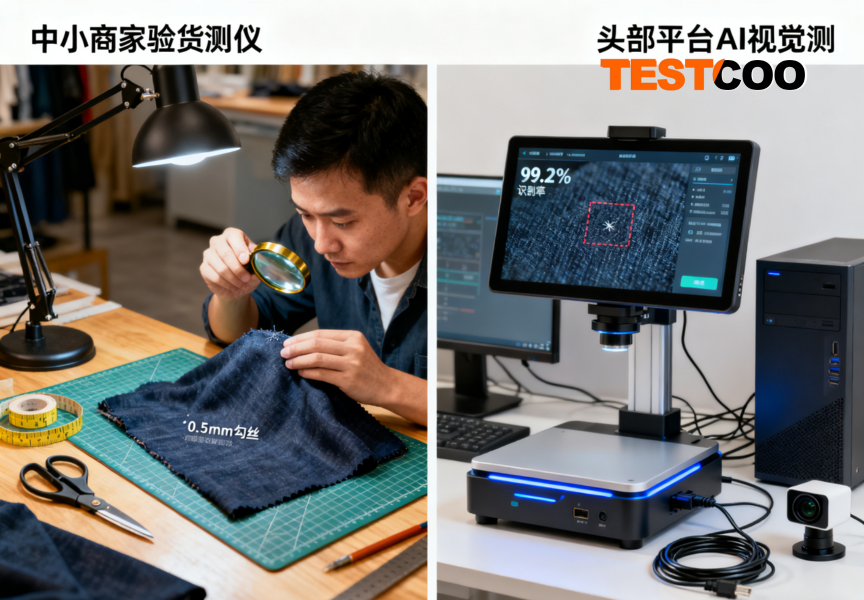

印染布是指通过印花、染色等工艺处理过的纺织布料。它通常是先经过织造形成坯布,然后通过印染技术赋予图案或颜色。在对印染布进行验货时,其布面疵点应如何检验呢?

1、检验条件和操作规定

1.1检验条件

-检验时,布面上的照度不低于750lx,眼睛与布面的距离为55cm~60cm。

-采用平台检验时,以40W加罩青光日光灯管3根~4根,检验光源与布面距离为1.0m~1.2m。

-采用验布机检验时,验布板角度为45°,验布机的最高线速度为40m/min。

1.2操作规定

-采用验布机或平台检验。

-检验布面疵点以布的正面为准(盖梢印的一面为反面)。斜纹织物:纱织物以左斜“”为正面,线织物以右斜“”为正面,也可根据客户要求确认织物正面。

-每一个疵点用量具测量布面疵点的长度,量具的分度值为1mm。

-色差按GB/T250评定。

-验布机和平台检验发生矛盾时,以平台检验为准。

2.检验方法

2.1局部性疵点的检验

评分法

采用4分制评分法,评分规定按表1。

表1 4分制评分规定

疵点长度 | 评分 |

疵点在8.0cm及以下 | 1分 |

疵点在8.0cm以上至16.0cm | 2分 |

疵点在16.0cm以上至24.0cm | 3分 |

疵点在24.0cm以上 | 4分 |

破洞不论大小,均评4分;距边2.0cm及以内的破损性疵点评2分。

优等品不允许有单独一处评4分的局部性疵点以及破损性疵点。

一等品不允许有破损性疵点。

布面疵点具体内容见附录A,疵点名称说明见附录B。

标疵法

标疵次数规定如下:

-匹(段)长在30m以下,允许标疵1次;

-匹(段)长在30m及以上,不足60m,允许标疵2次;

-匹(段)长在60m及以上,不足80m,允许标疵4次;

-匹(段)长在80m及以上,不足100m,允许标疵6次;

-匹(段)长在100m及以上,允许标疵8次。

标疵范围规定按表2。

表2 标疵范围规定

序号 | 疵点名称和程度 | 标疵个数 |

1 | 3根及以上至2.0cm的破洞,30.0cm以上的破边,18.0cm以上的荷叶边,粗度0.3cm以上的杂物织入 | 1 |

2 | 20.0cm以上经向明显线状疵点,4.0cm以上明显条状疵点,半幅以上的明显稀密路、锯状百脚、明显块状疵点 | 1 |

3 | 影响外观0.2cm及以内的分散疵点,深色布满15个,浅色布满10个 | 1 |

4 | 经向20.0cm及以内、序号1、2疵点4个及以内 | 1 |

标疵长度折让规定:疵点长度不超过20.0cm,长度折让20.0cm;疵点长度20.0cm以上至50.0cm,按疵点实际长度折让。

2.0cm以上的破洞、染整加工中的停车档、经向50.0cm以上的严重疵点,不能标疵,应开剪。

标疵位置都应在疵点存在的相应部位的布边上。

2.2散布性疵点的检验

散布性疵点检验方法可按其程度的轻重,影响外观的总体效果,结合产品标准降等处理。

2.3疵点的量计

-疵点长度按经向或纬向的最大长度量计。

-经向疵点长度超过1m的,其超过部分另行量计,按表1再行评分。

-凡成曲形的疵点,按其实际影响的最大距离量计;重叠疵点按严重的评分。

-在经向1m及以内,各种疵点同时存在时,应分别量计、累计评分。最大评分数,不超过4分;最大标疵数,不超过1个。

-难以数清,不易量计的分散斑渍,根据其分散的最大长度和宽度,分别量计,累计评分。

-在同一匹布内,存在相同的局部性疵点时,其累计分数不超过该项疵点的降等限度分。而同时存在其他局部性疵点应累计评分时,可按已降等等级的起点分再加累计的局部性疵点的评分,作为该匹布的总分。

附录A 各类布面疵点的具体内容

A.1经向疵点

经向疵点的具体内容:竹节、粗经、错线密度、综穿错、筘路、筘穿错、多股经、双经、并线松紧、松经、紧经、吊经、经缩波纹、断经、断疵、沉纱、星跳、跳纱、棉球、结头、边撑疵、拖纱、修整不良、错纤维、油渍、油经、锈经、锈渍、不褪色色经、不褪色色渍、水渍、污渍、浆斑、布开花、油花纱、猫耳朵、凹边、烂边、花经、长条影、极光、针路、磨痕、绞边不良、方眼、木辊皱、荷叶边、毛点、偏绒、倒绒、厚薄段、刀路、边撑痕、条

花、压皱印、花纹不符、印染不匀、棉结杂质、深浅疵点、鱼鳞斑、漏割、补刀条、绒经缝补。

A.2纬向疵点

纬向疵点的具体内容:错纬(包括粗、细、紧、松)、条干不匀、脱纬、双纬、纬缩、毛边、云织、杂物织入、花纬、油纬、锈纬、不褪色色纬、煤灰纱、百脚、破丝、抛花、缺芯丝、毛丝、开车经缩(印),刷毛档。

A.3横档

横档的具体内容:拆痕、稀纬、密路、接档、刀档、对花不准。

A.4严重疵点

严重疵点的具体内容:破洞、豁边、跳花、稀弄、经缩浪纹(三楞起算)、并列3根吊经、松经(包括隔开1根~2根好纱)、不对接轧梭、1cm及以上烂边、金属杂物织入、缺绒、短绒、影响组织的浆斑、霉斑、损伤布底的修整不良、经向8cm整幅中满10个结头或边撑疵,包芯纱露底。

A.5其他

A.5.1经向疵点及纬向疵点中,有些疵点是这两类共同性的,如竹节、跳纱等。在分类中只列入经向疵点一类,如纬向出现时,应按纬向疵点评分。

A.5.2如布面上出现上述未包括的疵点,按相似疵点评分。

附录B 疵点名称的说明

表 B.1 疵点名称说明

序号 | 疵点名称 | 疵点说明 |

1 | 竹节 | 纱线上短片段的粗节 |

2 | 粗经 | 直径偏粗长5cm及以上的经纱织入布内 |

3 | 错线密度 | 线密度用错工艺标准 |

4 | 综穿错 | 没有按工艺要求穿综,而造成布面组织错乱 |

5 | 筘路 | 织物经向呈现条状稀密不匀 |

6 | 筘穿错 | 没有按工艺要求穿筘,造成布面上经纱排列不匀 |

7 | 多股经 | 两根以上单纱合股者 |

8 | 双经 | 单纱(线)织物中有2根经纱并列织入 |

9 | 并线松紧 | 单纱加捻为股线时张力不匀 |

10 | 松经 | 部分经纱张力松弛织入布内 |

11 | 紧经 | 部分经纱捻度过大 |

12 | 吊经 | 部分经纱在织物中张力过大 |

13 | 经缩波纹 | 部分经纱受意外张力后松弛,使织物表面呈波纹状起伏不平 |

14 | 断经 | 织物内经纱断缺 |

15 | 断疵 | 经纱断头纱尾织入布内 |

16 | 沉纱 | 由于提综不良,造成经纱浮在布面 |

17 | 星跳 | 1根经纱或纬纱跳过2根~4根形成星点状的 |

18 | 跳纱 | 1根~2根经纱或纬纱跳过5根及以上的 |

19 | 棉球 | 纱线上的纤维呈球状 |

20 | 结头 | 影响后工序质量的结头 |

21 | 边撑疵 | 边撑或刺毛辊使织物中纱线起毛或轧断 |

22 | 拖纱 | 拖在布面或布边上未剪去的纱头 |

23 | 修整不良 | 布面被刮起毛,起皱不平,经、纬纱交叉不匀或只修不整 |

24 | 错纤维 | 异纤维纱线织入 |

25 | 油渍 | 织物沾油后留下的痕迹 |

26 | 油经 | 经纱沾油后留下的痕迹 |

27 | 锈经 | 被锈渍沾污的经纱痕迹 |

28 | 锈渍 | 织物沾锈后留下的痕迹 |

29 | 不褪色色经 | 被沾污而洗不清的有色经纱 |

30 | 不褪色色渍 | 被沾污而洗不清的污渍 |

31 | 水渍 | 织物沾水后留下的痕迹 |

32 | 污渍 | 织物沾污后留下的痕迹 |

33 | 浆斑 | 浆块附着布面影响织物组织 |

34 | 布开花 | 异纤维或色纤维混入纱线中织入布内 |

35 | 油花纱 | 在纺纱过程中沾污油渍的纤维附入纱线 |

36 | 猫耳朵 | 凸出布边0.5cm及以上 |

37 | 凹边 | 凹进布边0.5cm及以上 |

38 | 烂边 | 边组织内单断纬纱,一处断3根及以上的 |

39 | 花经 | 由于配棉成分变化,使布面色泽不同 |

40 | 长条影 | 由于不同批次纱的混入或其他因素,造成布面经向间隔的条痕 |

41 | 极光 | 由于机械造成布面摩擦而留下的痕迹 |

42 | 针路 | 由于点啄式断纬自停装置不良,造成经向密集的针痕 |

43 | 磨痕 | 布面经向形成一直条的痕迹 |

44 | 绞边不良 | 因绞边装置不良或绞边纱张力不匀,造成2根及以上绞边纱不交织或交织不良 |

45 | 方眼 | 织造时局部经纱张力过大,布面形成块状风格差异 |

46 | 木辊皱 | 坯布经过卷布棍时张力不当,织物在布棍中间部位处形成经向折皱 |

47 | 荷叶边 | 布边经纱张力较小或横向拉幅过度或不足,织物边缘呈起伏波浪状 |

48 | 毛点 | 绒毛高出绒面或含在绒毛里,呈星点状 |

49 | 偏绒 | 同卷割出的两层绒,一层薄,一层厚,为全幅偏绒 |

50 | 倒绒 | 局部绒毛倒向不一致 |

51 | 厚薄段 | 绒面呈现规律性或不规则状的绒毛段稀、段密、段高、段低的现象 |

52 | 刀路 | 绒面绒毛高低不平,呈现规则或不规则的刀痕 |

53 | 边撑痕 | 边撑配套或调整不良,在布面留下明显痕迹 |

54 | 条花 | 经向延伸或断续的散布全匹(段),色泽有深浅的条状疵点(包括割绒条花) |

55 | 压皱印 | 不可恢复的折痕 |

56 | 花纹不符 | 花纹、颜色与确认样不一致 |

57 | 染色不匀 | 染色过程控制不当导致布面染色不均匀 |

58 | 棉结杂质 | 坯布上棉结、杂质没有完全处理,呈现在布面上的疵点 |

59 | 深浅疵点 | 能够辨别,呈现在布面上的各类疵点 |

60 | 鱼鳞斑 | 绒面呈现鱼鳞状的斑纹 |

61 | 漏割 | 割绒过程中,由于导针跳出等原因造成部分绒纬未割断的疵点 |

62 | 补刀条 | 染整前后的绒纬漏割,经补割后形成的经向条状疵点 |

63 | 绒经缝补 | 织造过程中压绒经纱断缺,经缝补加压绒经,再经割绒及染整加工后形成的经向线状或条状疵点 |

64 | 错纬 | 直径偏粗、偏细,长5cm及以上的纬纱、紧捻、松捻纱织入布内 |

65 | 条干不匀 | 叠起来看前后都能与正常纱线明显划分得开的较差的纬纱条干 |

66 | 脱纬 | 一梭口内有3根及以上的纬纱织入布内(包括连续双纬和长5cm及以上的纬缩) |

67 | 双纬 | 单纬织物一梭口内有2根纬纱织入布内 |

68 | 纬缩 | 纬纱扭结织入布内或起圈现于布面(包括经纱起圈及松纬缩三楞起算) |

69 | 毛边 | 由于边剪作用不良或其他原因,使纬纱不正常被带入织物内(包括距边5cm以下的双纬和脱纬) |

70 | 云织 | 纬纱密度稀密相间呈规律性段稀段密 |

71 | 杂物织入 | 飞花、回丝、油花、皮质、木质、金属(包括瓷器)等杂物织入 |

72 | 花纬 | 由于陈旧的纬纱,使布面色泽不同,且有1个~2个分界线 |

73 | 油纬 | 纬纱沾油或被污染 |

74 | 锈纬 | 被锈渍沾污的纬纱痕迹 |

75 | 不褪色色纬 | 被沾污而洗不净的有色纬纱 |

76 | 煤灰纱 | 被空气中煤灰污染的纱(单层检验为准,对深色油卡) |

77 | 百脚 | 斜纹或缎纹织物一个完全组织内缺1根~2根纬纱(包括多头百脚) |

78 | 破丝 | 断裂起毛的长丝织入布内 |

79 | 抛花 | 由于纹板损坏(多孔或少孔)等原因,造成纬纱组织错乱或纬纱断续浮于布面 |

80 | 缺芯丝 | 布面上包芯纱线长片段缺芯丝 |

81 | 毛丝 | 络筒或织造过程中长丝的单根丝断裂,造成织物局部或散布性地呈现纤维端突出或茸毛状外观 |

82 | 开车经缩(印) | 开车时部分经纱受意外张力后松弛,使织物表面呈现块状或条状的起伏不平的开车痕迹 |

83 | 刷毛档 | 纬向由于间隔绒毛倒伏方向偏差或绒毛不同程度磨损造成的视觉差横档 |

84 | 拆痕 | 拆布后布面上留下的起毛痕迹和布面揩浆抹水 |

85 | 稀纬 | 经向1cm内少2根纬纱(横贡缎织物稀纬少2根作1根计) |

86 | 密路 | 经向0.5cm内纬密多25%以上(纬纱紧度40%以下多20%及以上的) |

87 | 接档 | 绒毛高低不平及细密不匀的横条 |

88 | 刀档 | 绒面呈现一条纬向绒毛高低不平的刀痕 |

89 | 对花不准 | 拆布后,回头不清造成花型脱节,不连续 |

90 | 破洞 | 3根及以上经纬纱共断或单断经、纬纱(包括隔开1根~2根好纱的),经纬纱起圈高出布面0.3cm,反面形似破洞 |

91 | 豁边 | 边组织内3根及以上经、纬纱共断或单断经纱(包括隔开1根~2根好纱)。双边纱2根作一根计,3根及以上的有1根算1根 |

92 | 跳花 | 3根及以上的经、纬纱相互脱离组织,包括隔开一个完全组织 |

93 | 稀弄 | 纬密少于工艺标准较大,呈“弄”现象 |

94 | 不对接轧梭 | 轧梭后的经纱未经对接 |

95 | 缺绒 | 绒面局部无绒毛呈露底状及绒经并断3根及以上者 |

96 | 短绒 | 绒面局部绒毛偏低 |

97 | 霉斑 | 受潮后布面出现霉点(斑) |

98 | 包芯纱露底 | 包芯纱中外包纤维没有全部包缠芯丝,以致芯丝部分外露或芯丝外无包缠纤维而使芯丝全部裸露的疵点 |