服装行业分部门质量控制

什么是质量控制?

质量是一个复杂的概念,它描述服务、流程、材料或产品具备期望的无形或有形属性的程度。质量控制通常被理解为在产品生产完成后对其质量进行评估,并将其分为合格和不合格两类。质量控制是服装行业中一个复杂的领域。为确保产品质量,质量控制人员必须在服装行业的不同部门进行质量控制,这些部门直接或间接参与生产。在本文中,我们将讨论服装行业的分部门质量控制。

服装行业的分部门质量控制

服装行业的分部门质量控制包括在服装生产的不同阶段实施质量检查。以下是服装行业分部门质量控制的详细说明:

1、仓储部门的质量控制

仓储部门是服装行业的集中部门,所有面料首先从供应商处运至该部门,在此进行审核,然后存放至分发到其他部门。此处需检查以下控制要点:

- 库存

- 面料

- 物料

- 样卡制作

- 清洁度

- 报告

2、样品部门的质量控制

样品在寄给买方之前必须经过质量控制人员的检查。

样品部门需检查的重要要点

样品是否符合买方的规格要求,例如款式描述、草图、尺寸表、照片等;还需参照买方提供的参考样品或相关文件检查工艺。需向跟单员及上级提交报告。

3、裁剪部门的质量控制

服装裁剪部门的质量控制在服装生产中起着至关重要的作用,因为只有精准裁剪才能保证服装的正确版型。此外,裁剪是服装生产的第一个作业部门,因此必须仔细检查其质量。

A. 纸样 / 排料图:

纸样和排料图必须由质量控制人员检查,检查要点如下:

- 尺寸

- 尺寸分级

- 缝份

- 纸样部件缺失

- 部件混杂

- 纸样形状

- 排料图中纸样的方向

- 纸样与布纹线的对齐情况

- 线条标记不良

- 排料图宽于面料幅宽

- 剪口和钻眼遗漏

- 格纹和条纹不匹配

- 重叠

- 线条过粗或双线标记

- 线条标记不清晰

- 排料图在铺布上的位置错误

B. 铺布:

面料铺布过程中应检查以下要点:

- 面料松弛情况

- 铺层张力不当

- 铺层方向错误

- 发现不可接受的破损

- 格纹和条纹不匹配

- 面料幅宽不足

- 面料色差

- 铺层对齐不良

C. 裁剪:

裁剪过程中应检查以下要点:

- 裁剪不准确

- 剪口 —— 位置错误、过深、倾斜、遗漏或类型错误

- 钻眼 —— 钻错、遗漏、倾斜

- 刀伤 —— 因不慎使用裁刀导致衣片损坏

- 毛边、焦边或熔边(由故障裁刀导致)

- 开衩位置不准确或遗漏

D. 其他:

- 附带工票的捆扎

- 编号

- 裁剪衣片检查

- 捆中尺寸错误

- 粘合部件检查

- 清洁度

- 妥善存放

- 正确发放

- 建议先试裁再批量裁剪

- 报告

4、缝纫部门的质量控制系统

缝纫车间采用的质量控制系统如下:

- 传统体系

- JC Penny 体系

- 红绿灯体系

- SPC(统计过程控制)

缝纫生产线质量控制需考虑的要点如下:

- 应在工作站进行在线检验。

- 生产线的检验员比例取决于该生产线所采用的体系。

- 按照 JC Penny 体系,每 30 道工序配备 1 名检验员。对于熟练操作员,每天至少审核所有操作员两次。

- 根据产前会议,将依据控制体系配备检验员。

- 生产线中应同时检查缺陷和尺寸。

- 检验员必须从一捆产品中随机抽取样本。

- 检验员必须严格按照抽样计划规定的数量检验产品,不多不少,或按体系要求执行。

- 若检验员发现不合格品,应采取纠正措施。

5、后整理部门的质量控制

这是使产品达到可销售状态的最后一个部门,需控制后整理工序以实现质量目标。

后整理部门的检查领域如下:

- 熨烫

- 折叠

- 挂牌

- 包装

质量控制是服装行业的关键环节,旨在确保产品符合规定标准和客户期望。通过在服装行业实施分部门质量控制,可以减少服装缺陷,保证产品质量的一致性,并最终交付符合客户期望的高质量服装。

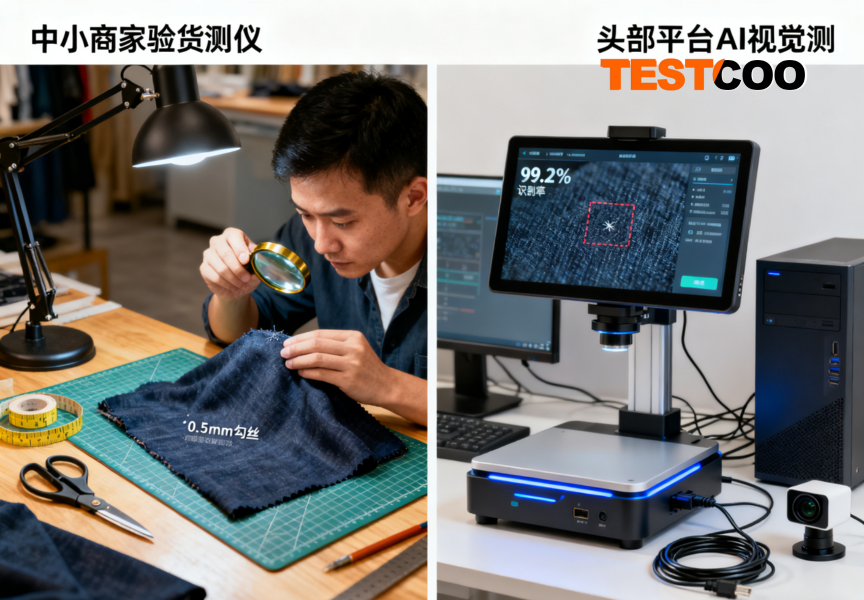

然而,在快节奏、全球化的服装供应链中,企业往往面临资源有限、专业质检人员短缺、跨地域管理困难以及数据追溯效率低下等挑战。仅仅依靠内部力量实现高效、统一且可追溯的分部门质量控制,难度日益增大。

这正是TESTCOO的专业服务价值所在。 TESTCOO作为全球领先的第三方质检与供应链管理服务提供商,能够有效助力服装企业落地并强化分部门质量控制系统:

专业驻场与过程检验: TESTCOO训练有素的全球验货员网络,可深入到您的工厂各个部门(裁剪、缝纫、后整理等),依据严格的检查清单(AQL或定制标准),执行在线过程检验(DUPRO)和最终随机检验(FRI),及时发现并报告各环节的缺陷,确保问题在源头和过程中得到控制。

样品与产前确认: 在样品部门阶段,TESTCOO提供专业的初样、尺寸样、产前样(PP Sample)检验服务,对照技术规格和参考样,确保样品完全符合买家要求,为后续大货生产奠定准确基础。

数字化质量管控平台: TESTCOO的智能平台为分部门质量控制提供强大的数字化支持。实现:

- 标准化检查流程: 将各部门的检查要点转化为线上检查表,确保全球团队执行统一标准。

- 实时数据采集与报告: 验货员通过移动端实时上传检查数据、图片和视频,生成动态、透明的质检报告,即时同步给相关方(品牌、工厂、跟单员)。

- 缺陷分析与追溯: 系统自动汇总分析各部门的缺陷数据,精准定位问题高发环节(如裁剪不精准、缝纫跳线、熨烫不良等),助力工厂针对性改进。

- 供应链协同: 为品牌、贸易商、工厂提供共享的质量数据平台,提升沟通效率与透明度。

全球覆盖与本地响应: TESTCOO在全球主要服装生产国(中国、越南、孟加拉、印度、土耳其等)拥有广泛的服务网点,能够快速响应客户需求,提供本地化的专业质检服务,克服地域障碍。

因此,借助TESTCOO的专业服务与数字化工具,服装企业能够:

- 更高效地执行 本文所述的严格分部门质量控制流程。

- 更精准地识别 各生产环节的风险点并快速干预。

- 更透明地管理 全球供应链的质量数据与绩效。

- 更可靠地交付 符合甚至超越客户期望的高品质产品。

通过将内部的质量控制要求与TESTCOO的专业化、数字化、全球化服务能力相结合,服装企业能够构建更强大、更具韧性的质量管理体系,在激烈的市场竞争中赢得持续优势,并最终提升整个供应链的质量水平。