中国产业转移东南亚背景下供应链质量管控与第三方验货的价值剖析

全球供应链正经历从中国向东南亚的结构性转移,这一战略调整由经济成本重构、地缘政治博弈与供应链多元化需求共同驱动。东南亚凭借低成本劳动力、优惠外资政策成为优选承接地,但劳动力技能缺口、基础设施局限等挑战,也让供应链质量管控成为企业转移过程中的核心痛点。第三方验货作为独立、专业的质量保障环节,在弥合区域质量差异、降低转移风险、巩固供应链韧性方面发挥着不可替代的作用。本文将结合供应链转移的动因、挑战与实践,系统剖析第三方验货的核心作用与价值。

一、供应链转移的核心动因与质量管控的潜在矛盾

供应链向东南亚转移的底层逻辑,往往围绕“降成本、避风险、扩市场”展开,但这些目标与质量管控之间易形成天然张力,而第三方验货正是平衡这一矛盾的关键纽带。

(一)经济层面:成本优势与质量稳定性的失衡需第三方验货兜底

中国劳动力成本攀升推动劳动密集型企业向东南亚转移,越南、柬埔寨等国一线工人月薪仅为中国的40%-60%,但低成本背后是熟练工人占比不足(仅18%,远低于中国的35%)、生产工艺标准化程度低等问题。企业若单纯追求成本压缩,易陷入“低价低质”陷阱——某电子代工厂将手机组装环节迁至越南后,因工人操作不规范导致屏幕贴合不良率从中国基地的0.5%升至3%,初期未做质量管控导致返工成本增加12%。第三方验货可通过生产初期检验核查原材料质量(如电子元件的规格、材质)、生产中期检验监控关键工序(如组装流程的标准化执行)、生产终期检验验证成品合格率,在不牺牲成本优势的前提下,提前拦截质量隐患,避免后期批量返工或客户投诉。

(二)政治层面:贸易合规与质量标准的衔接需第三方验货佐证

中美贸易战背景下,企业转移至东南亚以规避关税壁垒(如越南对美出口电子品关税可降至0,而中国同类产品关税达25%),但欧美市场对产品质量的准入标准(如欧盟CE认证、美国FCC认证)并未降低。东南亚部分工厂对国际标准理解不深入,易出现“符合关税要求但不符合质量标准”的情况——某玩具企业将生产迁至马来西亚后,因产品涂料重金属含量超标,被欧盟海关扣留,损失超500万美元。第三方验货机构熟悉全球主要市场的质量法规,可依据目标市场标准制定定制化检验方案,出具具有公信力的检验报告:一方面帮助企业确认产品符合进口国合规要求,另一方面为海关清关、客户验收提供独立凭证,避免因“合规但不合格”导致的贸易纠纷。

(三)运营层面:供应链多元化与质量一致性的管控需第三方验货协同

新冠疫情后,企业构建“中国+东南亚”双供应链以降低风险,但区域间生产水平差异易导致质量波动。例如某汽车零部件企业在泰国、越南同步布局橡胶密封件生产,泰国工厂因设备较先进,合格率达99%,而越南工厂因工人技能不足,合格率仅95%,若未及时管控,将导致整车厂商装配适配问题。第三方验货可通过跨区域质量对标,统一检验标准(如密封件的耐温性、密封性测试方法),定期同步各基地检验数据,帮助企业识别区域质量差异的根源(如越南工厂需补充工艺培训),确保多产地供应链的质量一致性,避免因“多元化”演变为“质量碎片化”。

二、供应链转移的核心挑战与第三方验货的破局作用

东南亚供应链面临的劳动力技能缺口、基础设施局限两大核心挑战,本质上是“质量保障能力与生产需求不匹配”的问题,第三方验货可通过“前置干预、过程监控、风险预警”,成为破解这些挑战的关键抓手。

(一)应对劳动力与技能缺口:第三方验货填补“质量认知差”

东南亚工厂普遍存在“操作不规范、标准不清晰”的问题:某半导体零部件企业在马来西亚设厂时,因工人对芯片封装工艺的洁净度要求理解不足,导致批次不良率达8%,远超中国基地的1%。第三方验货的价值体现在三方面:

- 标准传递与培训辅助:验货员可将企业的质量标准(如洁净度等级、焊接参数)转化为本地化操作指南,配合工厂开展现场培训,例如通过实操演示讲解“如何避免封装过程中的粉尘污染”,帮助工人快速理解标准;

- 过程风险拦截:针对技能依赖度高的工序(如电子元件焊接、汽车金属件冲压),第三方验货可实施“定点巡检”,例如每2小时抽检一次焊接点的牢固度,发现问题立即要求工厂调整操作,避免批量不合格;

- 技能短板诊断:通过长期检验数据积累,第三方验货可出具《质量问题分析报告》,明确工厂技能缺口(如“越南工厂在精密测量工具使用上存在短板”),为企业制定针对性培训计划提供依据,逐步提升本地工人的质量管控能力。

(二)应对基础设施局限:第三方验货降低“物流与仓储质量损耗”

东南亚交通网络碎片化(如越南高速公路密度仅为中国的6.5%)、港口效率低(胡志明港船舶靠泊时间是上海港的2倍),导致货物在运输、仓储环节易出现损坏、受潮等问题。第三方验货可通过“节点化检验”覆盖全链路质量:

- 出厂前验货:在工厂仓库对货物包装进行检验(如是否符合防潮标准、缓冲材料是否充足),避免因包装不当导致运输破损——某家具企业通过第三方验货发现柬埔寨工厂使用的纸箱强度不足,及时更换后,运输破损率从15%降至3%;

- 港口验货:货物抵达目的港后,第三方验货可快速开展“到货检验”,核查货物数量、外观及功能状态,若发现因港口装卸不当导致的损坏,可及时固定证据,协助企业向物流方索赔,减少损失;

- 仓储抽检:针对需长期仓储的原材料(如橡胶、金属板材),第三方验货可定期抽检仓储环境(温湿度、通风情况)及货物状态,避免因仓储条件不佳导致原材料变质,保障生产用料质量。

三、供应链转移实践案例:第三方验货如何赋能企业落地

以某大型汽车零部件企业拓展东南亚供应商为例,在“筛选供应商-启动合作-稳定运营”全流程中,第三方验货深度参与质量管控,成为项目成功的关键支撑:

(一)供应商筛选阶段:第三方验货为“优质供应商”画像

通过数据分析筛选出14家潜在供应商后,第三方验货机构针对橡胶、金属零部件的核心质量指标(如橡胶的硬度、金属的抗拉强度)开展样品检验:

- 对泰国5家金属零部件供应商,重点测试传动轴的尺寸精度(需符合±0.02mm公差)和耐疲劳性(模拟10万次转动无断裂),剔除2家尺寸超差的供应商;

- 对越南6家橡胶零部件供应商,检测密封件的耐油性(浸泡机油72小时无膨胀变形)和压缩永久变形率(≤15%),最终保留4家符合标准的供应商。

通过第三方验货的客观数据,企业避免了“仅看成本忽略质量”的决策失误,确保入选的8家供应商均能满足底盘与动力传动系统的严苛质量要求。

(二)合作启动阶段:第三方验货保障“首批量产质量”

在供应商启动首批订单生产时,第三方验货实施全流程监控:

- 产前:核查原材料(如泰国供应商使用的钢材是否符合SUS304标准),避免因原材料不合格导致批量问题;

- 产中:在越南工厂驻场巡检,重点监控橡胶硫化工艺的温度(需稳定在160±5℃)和时间(20±2分钟),及时纠正工人的参数设置偏差;

- 产后:按AQL1.0标准抽检成品,确保首批订单合格率达99.8%,远超企业设定的98%合格线。

最终,企业首批产品顺利通过客户(整车厂商)验收,无质量投诉,实现供应链转移的“平稳落地”。

(三)稳定运营阶段:第三方验货构建“持续质量改进机制”

合作初期,第三方验货每月出具《质量月报》,发现越南某供应商的橡胶密封件“尺寸波动”问题(合格率从99%降至96%),通过现场排查,定位原因是“模具磨损未及时更换”。第三方验货随即协助企业与供应商沟通,制定“模具定期检测计划”(每生产5000件检测一次模具精度),并跟踪改进效果,3个月后该供应商合格率回升至99.5%。这种“问题发现-根源分析-改进跟踪”的闭环,依托第三方验货的独立视角,避免了供应商“自我整改流于形式”的问题,保障了供应链长期质量稳定。

四、供应链转移决策前的战略考量:将第三方验货纳入质量管控体系

企业在制定供应链转移策略时,需将第三方验货作为核心环节融入规划,具体可从以下四方面着手:

(一)风险评估阶段:借助第三方验货获取“区域质量基准”

在评估目标国(如泰国、越南)的运营风险时,可委托第三方验货机构出具《区域质量白皮书》,包含当地工厂的普遍质量短板(如马来西亚电子厂的静电防护不足、柬埔寨纺织厂的色牢度控制差)、主流检验标准(如东盟汽车零部件的ISO/TS16949执行情况)、常见质量纠纷案例,为企业制定质量目标提供依据——例如某企业参考白皮书,将越南工厂的初期合格率目标设定为95%(而非中国基地的99%),避免因目标脱离实际导致资源浪费。

(二)分阶段过渡阶段:第三方验货匹配“业务转移节奏”

转移初期(非核心业务转移),第三方验货可实施“高频次全检”(如每批次100%抽检),快速熟悉工厂生产能力;转移中期(核心业务试点),转为“定点巡检+批次抽检”(如关键工序每天巡检,成品按AQL2.5抽检),平衡质量与效率;转移后期(全面稳定),可优化为“定期审核+异常抽检”(如每月一次工厂质量体系审核,仅在客户投诉或工艺变更时增加抽检),降低管控成本。这种“动态调整”的检验策略,可伴随供应链转移节奏逐步优化,保障各阶段质量可控。

(三)本地化举措阶段:依托第三方验货搭建“本地质量协同网络”

第三方验货机构通常拥有本地化团队(如在胡志明市、曼谷设有分支机构),可协助企业链接本地资源:一方面对接当地检测实验室(如越南的QAI实验室、泰国的TISI实验室),解决复杂检测需求(如金属材料的光谱分析、橡胶的老化测试);另一方面联动本地行业协会,获取最新质量法规(如东盟新出台的电子废弃物回收标准),帮助企业及时调整生产工艺,避免合规风险。

(四)持续监控阶段:第三方验货打通“质量数据链路”

通过第三方验货的数字化系统,企业可实时查看东南亚各基地的检验数据(如合格率、不良项分布),并与中国基地数据对比,识别质量差异趋势——例如发现泰国工厂的“尺寸不良”占比持续下降,而“外观不良”占比上升,可针对性优化外观检验标准。同时,第三方验货可将检验数据与供应商绩效挂钩,作为供应商分级、续约的核心依据,推动供应商持续提升质量。

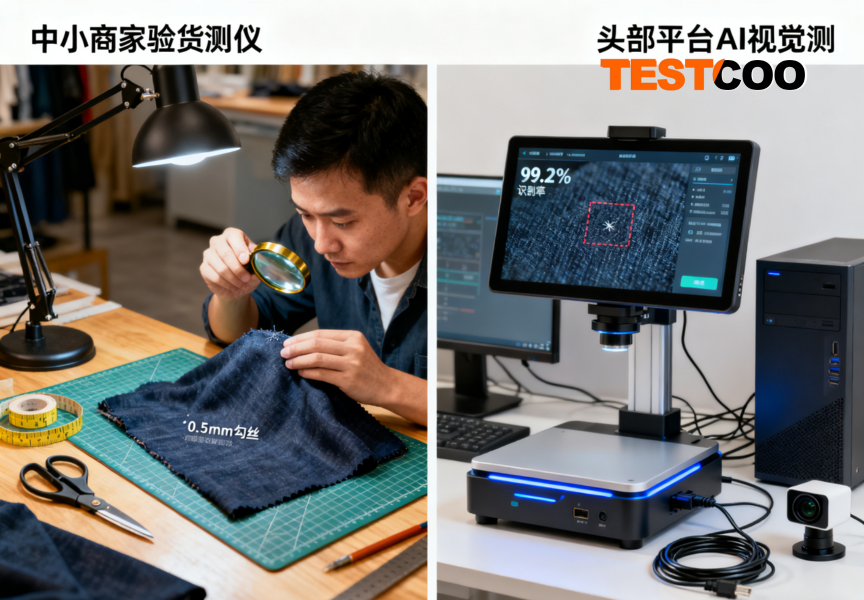

供应链从中国向东南亚转移,并非“成本替换”的简单过程,而是“质量与效率重构”的系统工程。第三方验货凭借其独立性、专业性与本地化优势,不仅能解决转移过程中的即时质量痛点(如技能不足、物流损耗),更能帮助企业构建长期的区域质量管控体系,实现“成本降低、风险可控、质量稳定”的三重目标。未来,随着东南亚供应链的成熟,第三方验货将从“被动检验”向“主动预防”升级(如通过AI预测质量风险、提前介入工艺优化),成为企业在全球供应链竞争中巩固质量优势的核心支撑。企业需将第三方验货纳入供应链转移的整体战略,以质量管控的确定性,应对区域转移的不确定性,最终在东南亚市场实现可持续发展。