纺织品验货|纺织品质量检验全流程解析:关键步骤、技术应用与缺陷解决方案

纺织品检验是确保纺织品质量与可靠性的关键流程。在竞争激烈的纺织行业中,维持高标准的产品质量对企业满足客户期望并遵守法规要求至关重要。检验流程可帮助早期识别缺陷与不一致性,防止不合格产品流入市场。

本文的主要目标是详细指导纺织行业中的各类检验流程。通过探讨不同检验类型、技术、工具及标准,读者将全面了解如何在纺织品生产中有效实施和管理质量控制措施。本文还将重点分析常见缺陷及其解决方案。

纺织品检验的重要性

首先,纺织品检验确保产品质量与一致性。通过仔细检查原材料与成品,制造商可在生产过程中早期发现并修正缺陷。这有助于维持高质量水平,对满足客户期望和建立忠诚客户群体至关重要。

符合法规与安全标准是纺织品检验的另一关键作用。不同市场与国家针对纺织品的安全与质量制定了具体法规。定期检验有助于确保符合这些标准,避免法律纠纷与潜在罚款。此外,遵守安全法规对保护消费者免受有害物质侵害并确保产品整体安全性至关重要。

提升客户满意度与品牌声誉也是纺织品检验的核心优势。当客户收到符合期望的高品质产品时,他们更可能信任并持续购买同一品牌。这种积极体验不仅能增强客户忠诚度,还能提升品牌在市场上的声誉。卓越的质量声誉可使品牌在竞争中脱颖而出,推动长期成功。

此外,高效的纺织品检验可显著减少退货与投诉。流入消费者的缺陷产品可能导致不满,引发退货与负面评价。通过实施全面检验流程,制造商可最大程度减少缺陷发生,从而降低退货数量并提升整体客户满意度。此举有助于节省处理退货的成本并提高盈利能力。

纺织品检验的类型

在纺织行业中,生产的不同阶段需采用多种检验类型以确保产品质量与一致性。这些检验可大致分为原材料检验、生产中期检验及装运前检验。每类检验在维持高标准与预防缺陷中均发挥关键作用。

1、原材料检验

原材料检验是质量控制流程的第一步。该检验涉及在生产阶段前检查纺织生产中使用的材料,如纤维、纱线与织物。其重要性在于原材料质量直接影响成品质量。

在原材料检验中,检验员需检查常见缺陷,如纱线不规则、色差及杂质。此类检验技术包括目视检查、实验室测试及物理性能测量。例如,纤维可能需测试抗拉强度、含水率与细度。确保原材料符合指定标准有助于预防后续生产阶段的质量问题。

2、生产中期检验

生产过程检验(DUPRO)涉及在制造各阶段持续监控纺织品。此类检验对早期发现缺陷并防止其升级为更严重问题至关重要。过程中检验的关键检查点包括织造、染色、印花及后整理。

DUPRO使用的技术涵盖训练有素人员的目视检查至先进自动化系统。例如,织造过程中,检验员可能需检查断线或错误图案等问题。染色与印花阶段,色彩一致性与图案对齐是检验员监控的关键因素。配备摄像头与传感器的自动化检验系统可快速识别缺陷并提醒操作人员,确保及时纠正。

相关阅读:生产中期检验DPI/DUPRO:确保质量控制贯穿整个生产环节

3、装运前检验

装运前检验(PSI)是纺织品包装并交付客户前的最后一步。该全面检验确保成品符合所有指定质量标准,如尺寸、颜色、结构及整体外观。

PSI检验主要采用两种方法:可接受质量水平(AQL)抽样与100%全检。AQL抽样基于预设标准随机抽取成品样本进行检验。若样本通过检验,则整批产品接受。反之,100%全检需检查批次中的每件产品以确保符合质量标准。尽管耗时,100%全检常用于高价值或关键产品,此类产品不允许任何缺陷。

纺织品检验技术与工具

高效的纺织品检验依赖多种技术与工具,以识别并纠正生产各阶段的缺陷。这些方法可大致分为目视检验、自动化检验系统及物理与化学测试。每项技术均具独特优势与应用场景,共同构成全面质量控制流程。

1、目视检验

目视检验是纺织品检验中最古老且基础的方法。该技术由训练有素人员通过肉眼检查材料与产品以识别可见缺陷。

目视检验的优势:

- 简单性与灵活性:目视检验无需复杂设备,可在生产任何阶段进行。

- 即时反馈:检验员可快速识别并报告缺陷,便于立即采取纠正措施。

- 人工判断:经验丰富的检验员可发现自动化系统可能遗漏的细微缺陷,如轻微色差或织物不规则。

可识别的常见缺陷:

- 纱线不规则

- 颜色不一致

- 织造缺陷(如断线、错误图案)

- 表面瑕疵(如污渍、斑点)

局限性:

- 主观性:结果可能因检验员经验与专注度而异。

- 疲劳:持续目视检验可能导致检验员疲劳,降低准确性。

- 可扩展性:手动检验可能无法应对大规模生产。

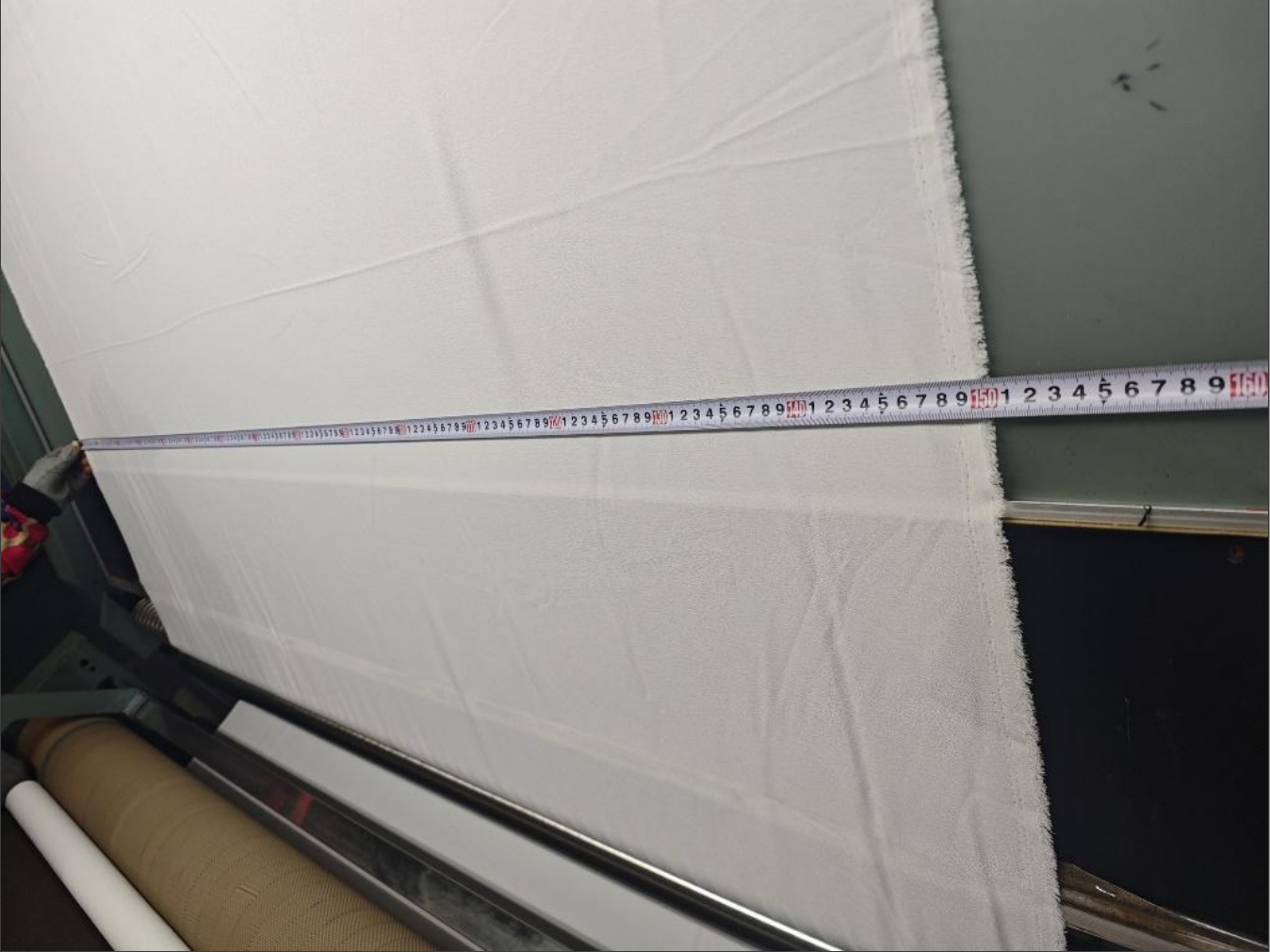

2、纺织品尺寸检验

纺织品尺寸检验是确保产品符合指定尺寸与测量标准的关键流程。该技术涉及测量纺织材料与产品的尺寸,以识别与要求规格的偏差。

纺织品尺寸检验的优势:

- 精确性与准确性:确保产品符合严格的尺寸标准,这对一致性与质量至关重要。

- 多功能性:可应用于从原材料到成品的各生产阶段。

- 标准合规性:确保产品符合行业标准与客户对尺寸的特定要求。

可识别的常见缺陷:

- 织物宽度错误

- 织物长度不准确

- 边缘不平整或错位

- 服装或部件尺寸错误

- 折边或接缝余量不一致

局限性:

- 劳动密集型:手动尺寸检验耗时,尤其在大规模生产中需大量人力。

- 可扩展性:大规模生产中扩展手动尺寸检验流程具有挑战性,可能需要额外资源或自动化以维持效率。

纺织品尺寸检验对维持高标准产品质量及确保符合指定尺寸至关重要。通过实施有效尺寸检验流程,制造商可减少缺陷、遵守标准并满足客户需求。

3、物理与化学测试

除目视与自动化检验外,物理与化学测试在确保纺织品质量与安全性中起关键作用。此类测试在实验室中进行,提供材料各项性能的定量数据。

常见物理测试:

- 抗拉强度:测量使织物断裂所需力度,反映其耐用性。

- 耐磨性:评估织物随时间抵抗磨损的能力。

- 抗起球性:评估织物表面形成纤维小球倾向。

- 水洗测试:评估织物经多次洗涤后保持尺寸、形状与颜色的能力。

常见化学测试:

- 色牢度:测定织物在洗涤、光照及摩擦下的颜色保持能力。

- pH值:测量织物酸碱度,可能影响皮肤刺激与织物降解。

- 有害物质:检测甲醛、重金属及偶氮染料等有害化学物质,确保符合安全法规。

常见纺织品检验缺陷及其解决方案

纺织品缺陷可能出现在从原材料准备到最终后整理的生产任何阶段。及时识别与解决这些缺陷对维持产品质量与满足客户期望至关重要。本节讨论最常见纺织品缺陷及其解决方案。

织物缺陷

织物缺陷可能发生于织造、针织、染色或后整理过程。了解这些缺陷及其成因有助于制造商实施有效解决方案。

织物缺陷类型:

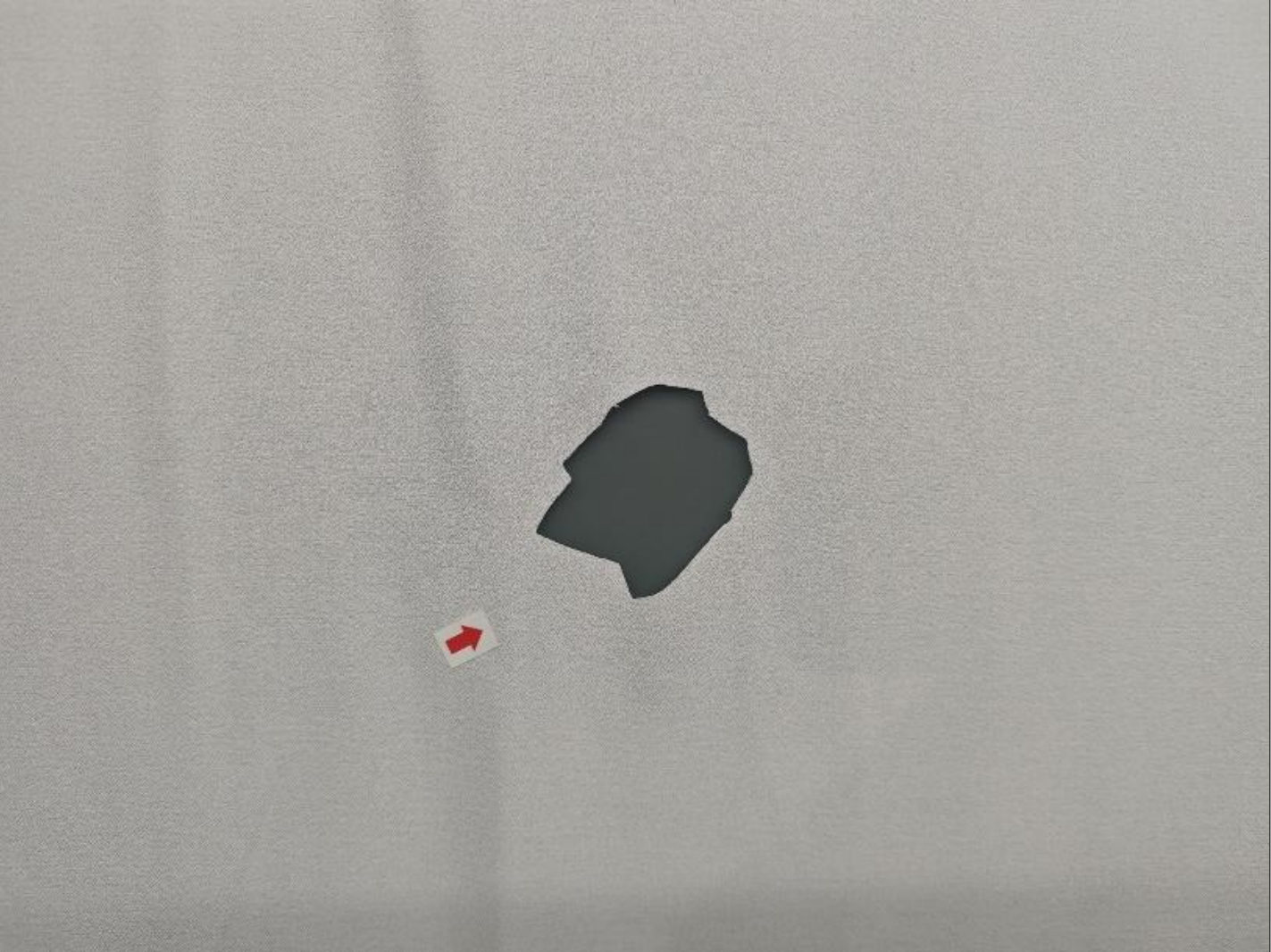

1、孔洞与撕裂

成因:搬运或加工中的机械损伤、纤维强度不足或尖锐物体。

解决方案:改进搬运技术、检查机械锋利边缘并使用更高品质纤维。

2、条痕与色带

成因:织造或针织中张力不均、染色工艺不当或污染。

解决方案:确保机器张力一致、优化染色工艺控制并保持生产区域清洁。

3、色差与颜色偏差

成因:染色不均、原材料批次差异或染料混合不当。

解决方案:采用标准化染料配方、实施预染色测试并确保原材料质量统一。

4、图案错位

成因:印花或裁剪过程中织物对位错误。

解决方案:定期校准机器、培训工人正确对位技术并频繁进行质量检查。

5、起球

成因:使用或加工中摩擦导致织物表面纤维缠结。

解决方案:使用抗起球整理剂、选择低起球倾向纤维并控制加工条件以减少摩擦。

成衣缺陷

成衣缺陷通常源于裁剪、缝制或组装阶段的问题。解决这些缺陷对生产高品质成品至关重要。

成衣缺陷类型:

1、接缝滑移

成因:接缝强度不足、缝制技术错误或线张力不当。

解决方案:使用更牢固缝线、调整缝纫机设置并在缝制中实施质量检查。

2、线迹松散或缺失

成因:机器故障、操作失误或缝线质量差。

解决方案:定期维护缝纫机、培训操作员并使用高品质缝线。

3、尺寸与合身问题

成因:纸样放码不准确、裁剪错误或接缝余量不一致。

解决方案:标准化纸样放码、确保精准裁剪技术并在缝制中监控接缝余量。

4、织物变形

成因:缝制中拉伸或收缩、不当处理或低质面料。

解决方案:缝制中使用稳定材料、谨慎处理织物并选择稳定高质面料。

5、标签或吊牌错误

成因:贴标过程中人为错误、信息错误或位置不当。

解决方案:实施双重核对流程、标准化标签位置并使用印有准确信息的预印标签。

纺织品检验对维持高质量标准与确保客户满意度至关重要。通过原材料检验、生产中期检验与装运前检验等多种方式,制造商可早期识别并纠正缺陷。采用高效检验技术、遵守国际质量标准及获取相关认证是此流程中的关键步骤。通过持续改进检验方法并解决常见缺陷,纺织行业可提供卓越产品、提升品牌声誉并实现长期成功。

在纺织品质量管理的全流程中,企业除了加强内部检验能力外,引入第三方验货服务能够进一步确保检验的客观性与专业性。第三方机构凭借独立视角、国际标准遵循能力以及丰富的行业经验,可为制造商提供更全面的质量保障,尤其在应对复杂供应链和多样化市场法规时,其价值更为凸显。

作为全球领先的质检服务提供商,TESTCOO通过整合先进技术与资深验货团队,为企业提供覆盖原材料检验、生产中期检验及装运前检验的全链条解决方案。不仅精准识别潜在缺陷,更通过数据化报告助力企业优化生产流程、降低风险成本,从而提升客户信任与市场竞争力。