刀具怎么检验?刀具检验方法与标准指南

刀具是机械制造中用于切削加工的工具,又称切削工具。 绝大多数的刀具是机用的,但也有手用的。由于机械制造中使用的刀具基本上都用于切削金属材料,所以“刀具”一词一般就理解为金属切削刀具。切削木材用的刀具则称为木工刀具。还有特别应用的一类刀具,用于地质勘探、打井、矿山钻探,称为矿山刀具。刀具的质量,是通过检验来确定的。那么刀具怎么检验呢?本文将为大家详细介绍一下刀具检验方法与标准,希望大家学有所成。

一、刀具的分类

刀具按工件加工表面的形式可分为五类:加工各种外表面的刀具包括车刀、刨刀、铣刀、外表面拉刀和锉刀等;孔加工刀具包括钻头、扩孔钻、镗刀、铰刀和内表面拉刀等;螺纹加工刀具包括丝锥、板牙、自动开合螺纹切头、螺纹车刀和螺纹铣刀等;齿轮加工刀具包括滚刀、插齿刀、剃齿刀、锥齿轮和拉刀等;切断刀具包括镶齿圆锯片、带锯、弓锯、切断车刀和锯片铣刀等等。此外,还有组合刀具。按切削运动方式和相应的刀刃形状,刀具又可分为三类:通用刀具如车刀、刨刀、铣刀(不包括成形的车刀、成形刨刀和成形铣刀)、镗刀、钻头、扩孔钻、铰刀和锯等;成形刀具这类刀具的刀刃具有与被加工工件断面相同或接近相同的形状,如成形车刀、成形刨刀、成形铣刀、拉刀、圆锥铰刀和各种螺纹加工刀具等;特殊刀具加工一些特殊工件,如:齿轮,花键等用的刀具。如、插齿刀、剃齿刀、锥齿轮刨刀和锥齿轮铣刀盘等。

刀具

二、刀具检验标准

1、范围

本标准规定了各种刀具共性的检测方法,对于各种刀具非共性的检测方法,则另需制定各自的检测方法标准。本通则规定的方法并不是唯一的。

本标准适用于对各种成品刀具作质量判定检测。

2、引用标准

下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。本标准出版时,所示版本均为有效。所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB/T 1172—1999 黑色金属硬度及强度换算值

GB/T 11852—1989 圆锥量规公差与技术条件

JB/T 5563—1991 金属切削机床 圆锥表面涂色法检验及评定各种刀具的现行标准

3、检测依据

相关标准和产品图样。

4、外观的检测

B 类不合格中的外观缺陷和 C 类不合格中的外观缺陷的检测方法:一般情况下目测,发生争议时使用放大镜检测。

5、表面粗糙度的检测

检测方法:用表面粗糙度比较样块与刀具被测表面目测对比检查,发生争议时用双管显微镜或表面粗糙度检查仪检测。

检测器具:表面粗糙度比较样块、双管显微镜、表面粗糙度检查仪。

6、莫氏锥柄的检测

6. 1 莫氏锥柄长度的检测

检测方法:用游标卡尺或高度游标卡尺测量锥柄大端边界线到小端端面(有扁尾的到扁尾端面)的轴向距离。

检测器具:游标卡尺、高度游标卡尺。

6. 2大端直径的检测

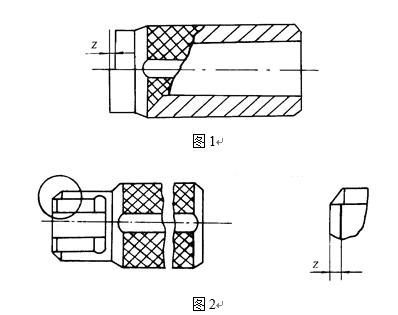

检测方法:用莫氏圆锥环规检测,莫氏锥柄的尾部端面应处于 Z 标志线之内。对于不带扁尾的莫氏锥柄,用 A 型莫氏圆锥环规检测,如图 1。对于带扁尾的莫氏锥柄,用 B 型莫氏圆锥环规检测,如图2。

检测器具:A 型或 B 型 3 级莫氏圆锥环规。

6. 3扁尾厚度的检测

检测方法:用游标卡尺或外径千分尺测量扁尾两平面间的垂直距离。检测器具:游标卡尺、外径千分尺。

6. 4 扁尾对称度的检测检测方法:

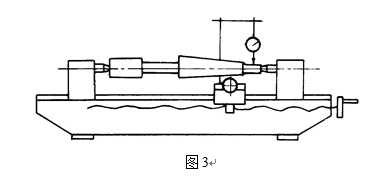

对于两端带中心孔的刀具的检测,见图 3。先将刀具置于偏摆仪两顶尖之间,用百分表在水平方向

将扁尾找等高,记下读数。再将刀具旋转 180用同样方法找等高后的读数,取两次读数差的绝对值为扁尾对称度。

对于一端(或两端)不带中心孔的刀具,有两种检测方法。

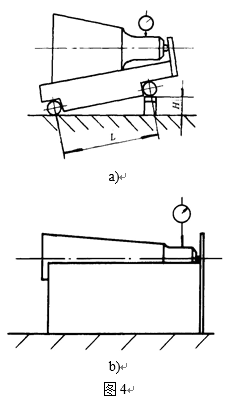

方法一:用正弦规检测。见图 4a),将正弦规一端用量块垫高 H 值,H 值的计算见式(1)。刀具柄部置于正弦规上,柄端(有中心孔的在孔中加钢珠)顶靠于定位块处,用百分表在水平方向将扁尾找等高,记下读数。再将刀具旋转 180用同样方法找等高后的读数,取两次读数差的绝对值为扁尾对称度。

H= L sinα ••••••••••••••••••••••••••••••••(1)

式中:L——正弦规两圆柱间的中心距,mm;

α——圆锥角的一半,(°)。

方法二:用斜形 V 形铁检测。见图 4b),将刀具柄部置于斜形 V 形铁(斜角为圆锥角的一半)上,柄端(有中心孔的在孔中加钢珠)顶靠于定位块处,同正弦规的方法找出两次等高位置时读数差的绝对值为扁尾对称度。

检测器具:偏摆仪、百分表及表座;正弦规、四等量块、检验平板、百分表及表座;斜形 V 形铁、钢珠、定位块、检验平板、百分表及表座。

当发生争议时,采用方法一仲裁。

6. 5 锥度的检测

检测方法一:用透光检具检测。先应用标准莫氏锥棒校准透光检具,然后将被测件置于透光检具上,目测观察其光缝,不漏光或呈现均匀的蓝色光缝为合格。应取三至五个位置检测,如大端部三分之二以上长度范围内不透光,应判锥度为合格。

检测器具:透光检具、3 级标准莫氏锥棒。

检测方法二:用莫氏圆锥环规采用涂色法进行综合检测。检测时,被检处的涂色层厚度、接触率按GB/T 11852,具体方法按 JB/T 5563。

检测器具:3 级莫氏圆锥环规。

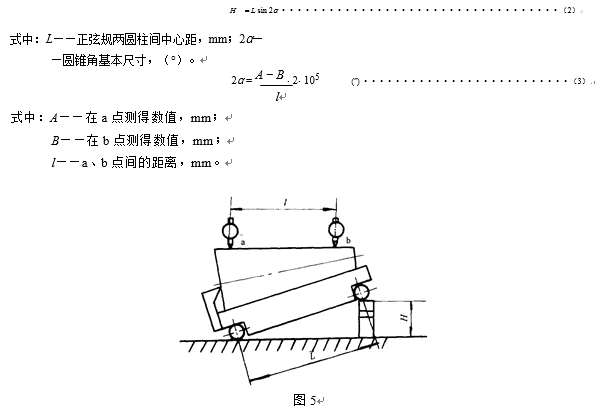

检测方法三:用正弦规检测。如图 5,先将正弦规一端用量块垫高 H 值,H 值的计算见式(2)。将被测件置于正弦规上,用千分表在距离 l 上分别测得 a、b 两点读数 A、B 值,由式(3)求得圆锥角偏差∆2α。∆2α值的正、负由 A、B 值决定。

检测器具:正弦规、检验平板、四等量块、千分表及表座。

发生争议时,采用方法二仲裁。

7、7∶24 圆锥柄的检测

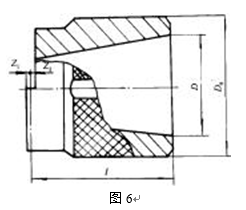

7. 1锥柄长度的检测和大端直径的检测

检测方法:如图 6,用 7∶24 工具圆锥环规检测。

检测器具:3 级 7∶24 工具圆锥环规。

7. 2 锥度的检测

检测方法:用 7∶24 工具圆锥环规采用涂色法进行综合检测。检测时,圆锥环规的精度、被检处的涂色层厚度及接触率按 GB/T 11852,具体方法按 JB/T 5563。

检测器具:7∶24 工具圆锥环规。

8、内孔的检测

8. 1内孔直径的检测

检测方法一:用光滑极限量规直接检测。当被测工件孔的长度小于或等于止端量规长度时,允许止端量规进入工件孔长度不大于该孔长的三分之一;当被测工件孔的长度大于止端量规长度时,允许止端量规进入工件孔长度不大于止端量规长度的三分之一。

检测器具:光滑极限量规。

检测方法二:用三爪内径千分尺在孔的长度方向上取三至五个位置测量,取最大偏差值为孔径偏差。

检测器具:三爪内径千分尺。

检测方法三:用内径量表在孔的长度方向上取三至五个位置及每个位置转三个方位进行测量,取最大偏差值为孔径偏差。

注:当孔的精度等级为 H4、H5时用分度值为 0.001 mm 的内径量表检测。

检测器具:内径量表。

检测方法四:用气动量仪测量。先用环规校正量仪的零位,然后同内径量表的方法进行检测,取最大偏差值为孔径偏差。

注:当孔的精度等级为 H4、H5时用 10000 倍气动量仪,精度等级低于 H5 时用 5000倍气动量仪检测。

检测器具:气动量仪。

8. 2 内孔键槽宽度的检测

检测方法一:用宽度塞规检测。

检测器具:宽度塞规。

检测方法二:用内测千分尺或游标卡尺测量。

检测器具:内测千分尺、游标卡尺。

9、端面键槽的检测

9. 1 键槽深度和宽度的检测

检测方法:键槽深度用游标卡尺或深度游标卡尺测量。键槽宽度用宽度塞规、内测千分尺或游标卡尺测量。

检测器具:游标卡尺、深度游标卡尺、宽度塞规、内测千分尺。

9. 2 键槽对称度的检测

检测方法一:用综合塞规检测,以塞规只有通端能通过为合格。

检测器具:对称度综合塞规。

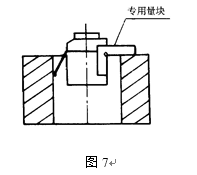

检测方法二:如图 7,将杠杆百分表固定于专用量座上,然后将专用量座靠紧键槽的一侧面,百分表测头触及内孔孔壁,沿键槽侧面来回移动量座,使百分表处于最小读数时,记下读数。再将量座靠紧键槽另一侧面,用同样方法测得读数,取两次读数差的绝对值。

检测器具:杠杆百分表、专用量座。

10、外形尺寸的检测

10.1 圆棒类刀具

a) 刀具的总长和工作部分长度

检测方法:用游标卡尺沿刀具轴向测量刀具全长。工作部分长度用游标卡尺沿刀具轴向在相应的部位上测量。根据被测刀具的精度,上述项目允许用钢板尺测量。

检测器具:游标卡尺、钢板尺。

b) 刀具的外径

检测方法:对于切削刃为偶数的刀具,用外径千分尺测量其对称刃,应在靠近刃尖处测量。对于切削刃为奇数的刀具,用三沟或五沟千分尺测量,应在靠近刃尖处测量。

检测器具:外径千分尺、三沟或五沟千分尺。

c) 直柄刀具的柄部直径

检测方法:用外径千分尺在其柄部取三至五个位置测量,取最大偏差值。

检测器具:外径千分尺。

10.2 圆盘类刀具

a) 刀具的厚度

检测方法一:用外径千分尺或游标卡尺在厚度方向上取三至五个位置测量,取最大偏差值。

检测器具:外径千分尺、游标卡尺。

检测方法二:对于错齿刀具和大直径刀具,将刀具置于检验平板上,用高度游标卡尺在厚度方向上取三至五个位置测量,取最大偏差值。根据被测刀具的精度,上述项目可用量块和百分表以比较法进行测量。

检测器具:高度游标卡尺、检验平板、四等量块、百分表及表座。

b) 刀具的外径检测方法:

对于等分齿的刀具,偶数齿刀具用外径千分尺或游标卡尺测量其对称齿。奇数齿刀具用外径千分尺

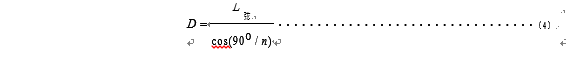

或游标卡尺测量三至五个位置的最大弦长,取其平均值。最大弦长与刀具外径 D 的换算见式(4)。

式中:L 弦——最大弦长实测平均值,mm;

n——容屑槽数。

对于不等分齿的刀具,可将刀具穿上芯轴在工具显微镜上检测。先将工具显微镜两顶尖之间的中心线与目镜米字线对准,记下读数。然后将刀具安装在两顶尖之间,使米字线移至刀具最大外圆处记下读数,将两次读数差的绝对值乘以 2,即为刀具的外径。

检测器具:外径千分尺、游标卡尺、工具显微镜及芯轴。

10.3 矩形棒类刀具

a) 刀具的总长

检测方法:用游标卡尺或钢卷尺沿刀具长度方向测量。

检测器具:游标卡尺、钢卷尺。

b) 刀具的宽度和高度

检测方法:用外径千分尺或游标卡尺在宽度和高度方向上分别取三至五个位置测量,取最大偏差值。

检测器具:外径千分尺、游标卡尺。

10.4 硬质合金片状类刀具

a) 刀片的厚度

检测方法:用外径千分尺在刀片上取三至五个位置测量,取最大偏差值。

检测器具:外径千分尺。

b) 刀片的内切圆尺寸

检测方法:对于矩形、菱形刀片用外径千分尺测量与内切圆直径相等的两条边。对于五边形刀片用五沟千分尺测量。对于凸三边形刀片用三沟千分尺测量。

检测器具:外径千分尺、三沟千分尺、五沟千分尺。

11、刀具材料的化学成分、金相组织和硬度的检测

11.1 化学成分

a) 高速钢;

b) 合金工具钢;

c) 碳素钢;

d) 硬质合金;

以上材料的检测方法和检测器具均按国家有关标准。

e) 新材料

按相关标准检测。

11.2 金相组织

按相关标准检测。

11.3 硬度

检测方法:首先被测的试件应预先加工以达到硬度检测的要求。硬度计应先用标准硬度块校准,然后在标准规定部位内均匀分布三点检测,取其算术平均值。如三点的算术平均值不符合标准规定时,可补测两点,取五点的算术平均值作为最后检测结果。

对于标准规定了硬度上限值,且测试值又超过了上限值的产品,允许补充金相检验及性能试验,结果正常者可判为合格。

对于一些细小及厚度较薄的刀具用洛氏硬度计无法检测时,可检测维氏硬度,其值换算成洛氏硬度后再作评判。洛氏硬度与维氏硬度的换算按 GB/T 1172。

检测器具:洛氏硬度计或维氏硬度计。

12、标志的检测

检测方法:目测。

13、包装的检测

检测方法:目测。

14、表面处理的检测检测方法:目测。

以上就是刀具检验方法与标准,希望对大家有帮助。如有其它疑问可以查看测库的QC百科和资讯的其他相关内容。