动力电池组EOL测试系统可实现对电池包哪些综合性快速测试?

新能源汽车属于国家中长期发展规划中重点支持和发展的产业。动力电池包系统是电动汽车的核心,也是新能源汽车技术和成本上的最大瓶颈,是产业链中最核心的一环,其发展将直接影响到电动汽车的产业化进程,而动力电池包检测技术也直接影响到动力电池包的品质好坏。

一、成果简介

瑞能动力电池组EOL测试系统将大功率电池包充放电单元、BMS功能检测单元、电池包绝缘耐压测试单元、辅助功能测试单元等模块集成为一整套电动汽车电池包检测系统,可满足整个测试流程的智能化、自动化,以达到减少操作人员、提高测试效率的目的。

此系统功能丰富,能实现对电动汽车电池包充放电性能、直流内阻、SOC调整、BMS采集数据比对、绝缘耐压等性能参数的综合性快速测试,确保电池包各项性能参数符合国家标准及厂商要求。

二、瑞能动力电池组EOL测试系统测试范围

1、BMS功能测试

2、CAN通讯检测

3、软件版本确认

4、单体电池电压一致性检测

5、单体温度检测

6、均衡功能检测

7、总电压、总电流采集精度检测

8、绝缘检测功能检测

9、继电器功能检测

10、国标充电功能检测

11、HVIL检测

三、电池包充放电测试系统

1、充放电设备能量回馈

瑞能节能馈网设备采用IGBT双向控流技术,系统主要由两部分组成,多级半桥变换器主要完成电池的充放电控制,实现恒流恒压充放的功能;三相母线变换器稳定直流母线电压,同时确保充电时实现PFC的功能,放电时实现并网逆变的功能,将电池放电能量回馈至电网供内部电网循环使用;1:1的工频变压器起到隔离的作用,保证系统安全。

设备在充电电路具有PFC功能,保证电网的PF值为95%以上;控制电流的同时会检测电网电压,让电流和电压保持相同相序,这些功能确保设备不存在对电网的冲击,大大的减少对电网的干扰,保证电网性能。

2、EOL主要测试功能

1)测试线束连接

2)开路电压测量

3)PACK系统接地检测

4)加热电阻检测

5)程序烧录(定制功能)

6)通讯功能检测

7)绝缘阻抗测试

8) BMS上电绝缘阻抗测试

9)耐压测试

10) CC2通讯检测

11)充电状态测试

12)预充电功能测试

13)单体电压检测

14)总电压检测

15)电压误差测试

16)温度检测

17)温差检测

18)加热功能检测

19) DCR测试

20)回路电流采集精度检测

21) SOC判定与调整

22)出货SOC刷新

23)电池内阻测试

24)电池包CAN唤醒

25)电池包配对地址刷写(选配功能)

3、EOL测试系统严格按照以下标准

1) ISO 11898道路车辆-数字信息交换-用于高速通讯的控制器局域网络

2) GB/T 18858.2低压开关设备和控制设备、控制器-设备几口第三部分:DeviceNet

3) GB/T 18487.1-2001电动车辆传导充电系统 一般要求

4) GB/T 3303电动汽车非车载充电机监控单元与电池管理系统

5) QC/T 897-2011电动汽车用电池管理系统技术条件

6) GB4943.1-2011信息技术设备的安全

7) IEC61010电气设备通用要求标准

8) GB/T 31476.2电池包技术方案

9) GB/T -27930-2015电动汽车非车载传导式充电机与电池管理系统之间的通信协议

10) UL 6500

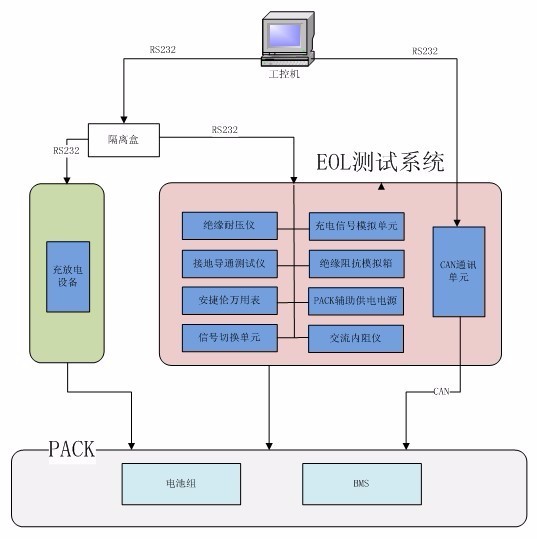

四、瑞能动力电池组PACK系统EOL测试系统测试框图

五、成果优势

瑞能动力电池组EOL测试系统,可通过大容量充放电过程的模拟,验证电池包与BMS的配合是否良好,并发现潜在的品质缺陷。

配合自动化产线可大大提升测试效率,高技术标准定制化设备可满足更高的品质管控要求,有效的降低了电动汽车电池包使用过程中的故障率,节约大量的维护成本。同时具备模块化设计易于安装及维护;人机界面设计,操作简单;全数字化控制技术,可快速进行充放电切换,电流平滑过渡;高精准度电压电流测量和控制;强大、人性化测试软件平台,提供多种数据曲线和分析功能;完善的软硬件保护机制,确保电池测试安全性等众多优势。